Клаус Фольрат*

Медный лом и отходы – это ценное сырье, и фирма «Хюттенверке Кайзер» разработала высокоэффективную систему их переработки, позволяющую использовать исходный материал с пониженным содержанием меди.

«Наша специализация – все более востребованные отходы с низким содержанием металла», – говорит Ханс-Герхард Хофманн, главный исполнительный директор фирмы «Хюттенверке Кайзер» (ХК) в Люнене, Германия. Эта фирма, которая принадлежит «Норддойче Аффинери груп» из Гамбурга, считает себя крупнейшим переработчиком медных отходов в Европе. Здесь ежегодно перерабатывается около 300 тыс. т лома и других отходов, из которых производят около 180 тыс. т высококачественной электролитической меди чистотой 99,99 %.

|

Контроль уровня загрязнений ведется самой фирмой и одновременно государственным агентством по охране окружающей среды в Липштадте |

Кроме того, фирма производит оксид цинка, сульфат никеля, сплавы олова и анодные шламы, содержащие драгоценные металлы, а также железосиликатный песок различного назначения для строительной индустрии.

На заводе принимают в качестве сырья любой материал с достаточным содержанием меди, если уровень примесей позволяет осуществить переработку без образования неприемлемых выбросов. Это сырье включает многие виды промышленных промпродуктов, например: дробильный шлам, окалина, а также металлургический полупродукт и шреддинг-пакеты. Помимо этого, на заводе используют лом и гранулированный материал с высоким содержанием меди, который поступает непосредственно в анодные печи.

«При переработке этих отходов нашей главной целью является получение на выходе продукта, состоящего исключительно из товарного материала», – говорит инженер Франц-Йозеф Вестхофф, технический управляющий ХК. Образование любых отходов при этом может оказать отрицательное воздействие на окружающую среду и снизить экономические показатели технологического процесса.

«В течение последних нескольких лет мы вложили крупные инвестиции в коренную перестройку технологии металлургической обработки», – добавляет Хофманн. Ключевое звено – новая плавильная печь с погружной фурмой. Отправной точкой послужила конструкция, первоначально созданная фирмой МИМ в Австралии (Исасмелт), на базе которой «Хюттенверке Кайзер» разработала рециркуляционную систему Кайзер (КРС), периодический процесс, внедрение которого заняло 20 месяцев.

Плавильная установка представляет собой печь с верхней загрузкой и боковой выдачей. Сверху в печь вводят подвижную вертикальную фурму для подачи в плавку энергоносителей, например жидкого топлива и кислорода. Готовый медный расплав подают непосредственно в одну из двух анодных печей (производительностью 300 и 350 т/сут) и затем разливают в аноды. Побочный продукт печи КРС – оксид цинка, сплавы олова и свинца, а также железосиликатный песок.

Испытания новой установки начались в конце февраля, и пока она находится на стадии пуска. «До сих пор эксплуатация весьма успешная. В настоящее время мы уже достигли 70 % проектной мощности», – говорит Вестхофф.

Металлургическая обработка состоит из нескольких этапов. На первых пирометаллургических операциях медь, никель и драгоценные металлы обогащают с одновременным отделением олова, свинца, цинка, железа и алюминия и переработкой их в различные товарные продукты.

Железо и алюминий получают в виде гранулированного железосиликатного песка для использования в строительстве, а оксид цинка в виде пылевого материала отделяют от отходящих газов и реализуют в химической промышленности. Олово и свинец образуют сплав, который после определенного рафинирования может быть использован металлургами.

Медные аноды (весом до 375 кг), выпускаемые на двух карусельных машинах для разливки металла, поступают в электролизный цех, который в 1996 г. был расширен и усовершенствован с внедрением ISA-процесса. В нем расположены 800 ванн, в которых производят 120-килограммовые катоды марки А при плотности тока 285 А/м2. Стриппер может обрабатывать 450 катодов в час.

Содержащие драгоценные металлы шламы электролизного цеха отгружают компании-владельцу «Норддойче аффинери» в Гамбург, где из них извлекают серебро и золото. Растворенный в электролите никель получают в виде сульфата никеля в отдельном цехе.

«Наша новая установка заменит пять старых», – комментирует Хофманн. Агрегат КРС – его емкость и производительность фирмой ХК не раскрываются – заменяет три шахтные печи (которые ранее выпускали черновую медь с

«Наша новая установка заменит пять старых», – комментирует Хофманн. Агрегат КРС – его емкость и производительность фирмой ХК не раскрываются – заменяет три шахтные печи (которые ранее выпускали черновую медь с

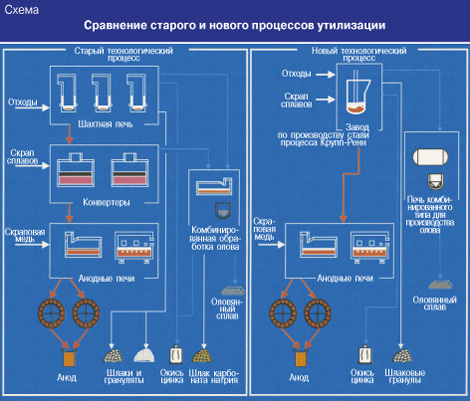

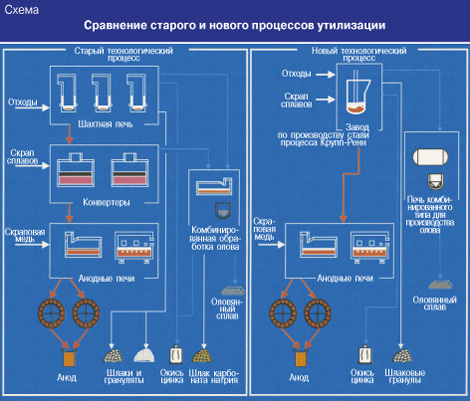

75 %-ным содержанием металла) и два конвертера, которые далее рафинировали металл до 95 – 96 %-ного содержания меди (см. схему). Это способствовало существенной экономии рабочей силы (сокращение на 70 чел.) и энергии. По мнению фирмы, экономия энергии при выплавке может составить до 40 % при увеличении производительности.

С учетом совершенствования металлургической технологии это дало возможность обрабатывать шихту с пониженным содержанием металла на уровне около 10 % меди и даже ниже, в зависимости от других составляющих и исходя из экономических соображений. «Но и это не предел», – отмечает Хофманн.

Такая технология является первым шагом успешного рециклинга металла в условиях, когда тенденция к снижению веса готовой продукции и сокращению потребления материалов обусловливает увеличение лома с пониженным содержанием меди, да еще в примеси со многими другими материалами. Очевидно, что коренное обновление технологии фирмы «Хюттенверке Кайзер» расширяет возможности рентабельной переработки бедного исходного сырья в будущем.

«Другой отличительной особенностью нашей установки является использование мощного котла-утилизатора в башне над плавильным агрегатом», – говорит Вестхофф. В нем используется энергия отходящих газов печи для получения пара с целью его непосредственного потребления при нагреве электролизных ванн на заводе и для последующего применения в различных химических процессах.

Дальнейший прогресс в области защиты окружающей среды может быть достигнут за счет снижения на 50 % в отходящих газах выбросов диоксида углерода. Сокращение более чем на 80 % объема операций по выпуску металла и освоение других мер контроля отходящих газов, по оценкам, приведет к снижению выбросов на 80 % – исключительно важный результат для фирмы, расположенной в густо населенном районе.

Фирма «Хюттенверке Кайзер» закупает сырье из различных источников, но не имеет намерений продавать или лицензировать свою технологию.

* Журналист, пишущий о металлургической промышленности, Германия.

|

назад

назад

«Наша новая установка заменит пять старых», – комментирует Хофманн. Агрегат КРС – его емкость и производительность фирмой ХК не раскрываются – заменяет три шахтные печи (которые ранее выпускали черновую медь с

«Наша новая установка заменит пять старых», – комментирует Хофманн. Агрегат КРС – его емкость и производительность фирмой ХК не раскрываются – заменяет три шахтные печи (которые ранее выпускали черновую медь с