Николай Воробьев

Первый заместитель генерального директора ОАО "Мечел", директор металлургического комплекса

Все технические новации современной металлургии в той или иной степени нашли свое применение в основных переделах и цехах Челябинского металлургического комбината. Это позволило выпускать качественный металл для оборонных отраслей, автомобилестроения, атомного и химического машиностроения, подшипниковой промышленности, приборостроения и медицины. Все технические новации современной металлургии в той или иной степени нашли свое применение в основных переделах и цехах Челябинского металлургического комбината. Это позволило выпускать качественный металл для оборонных отраслей, автомобилестроения, атомного и химического машиностроения, подшипниковой промышленности, приборостроения и медицины.

Переход к рынку внес серьезные коррективы в наши производственные программы: мы были вынуждены существенно изменить специализацию, увеличив долю металлопродукции для экспорта, например крупных поковок, арматуры. Рыночная конъюнктура учитывается и при реконструкции цехов. Вместе с тем руководство комбината не забывает, что главная задача "Мечела", флагмана российской качественной металлургии, – производство металлопродукции для наукоемкого сектора экономики страны. Это является одним из базовых положений технической политики ОАО "Мечел", которая включает ряд направлений. Переход к рынку внес серьезные коррективы в наши производственные программы: мы были вынуждены существенно изменить специализацию, увеличив долю металлопродукции для экспорта, например крупных поковок, арматуры. Рыночная конъюнктура учитывается и при реконструкции цехов. Вместе с тем руководство комбината не забывает, что главная задача "Мечела", флагмана российской качественной металлургии, – производство металлопродукции для наукоемкого сектора экономики страны. Это является одним из базовых положений технической политики ОАО "Мечел", которая включает ряд направлений.

Во-первых, непрерывный металлургический цикл требует исключительно слаженной работы всех переделов. Поэтому руководство комбината, критически оценив основные параметры технической реструктуризации предприятия, отказалось от принятия решений, которые могли бы серьезно нарушить производственный цикл (например, от ликвидации аглодоменного передела), и сегодня реализует проекты последовательной модернизации сталепрокатного завода, производств, цехов и агрегатов.

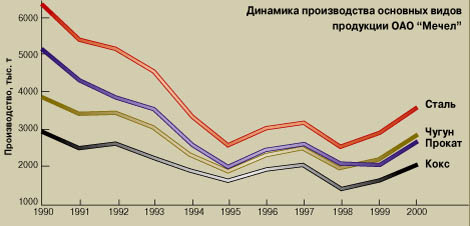

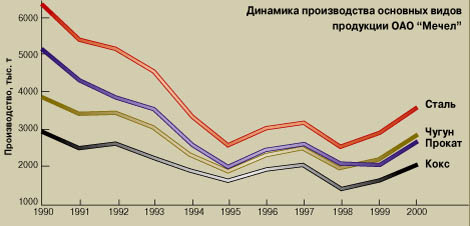

Во-вторых, основным принципом в условиях острого недостатка инвестиций является опора на собственные силы. "Мечел", в отличие от других крупных предприятий отрасли, не успел до начала реформ осуществить масштабную модернизацию за счет госбюджета. Пережив в 1990 – 1997 годах трудный период, когда возможности проведения капитальных ремонтов и строительства сократились более чем в 5 раз, сегодня "Мечел" все задачи технического обновления решает преимущественно за счет собственной прибыли. В прошлом году мы смогли выделить около 15 млн. долл. на обновление и около 30 млн. долл. на капитальные ремонты. Технический уровень и состояние большинства агрегатов позволяют осуществлять модернизацию с умеренными затратами. Наличие собственного хорошо оснащенного комплекса механических цехов, в которых занято около 3,5 тыс. человек, дает возможность изготавливать своими силами часть необходимого оборудования, экономя при этом немалые средства. Например, затраты при изготовлении агрегата внепечной обработки составили 2 млн. долл. вместо 12 млн. в случае поставки всего комплекса оборудования со стороны. Вакууматор обошелся нам в 1 млн. долл. вместо 5 млн. Это, однако, не означает, что "Мечел" отказывается от нового строительства и от использования внешних источников инвестиций.

В-третьих, рынок заставил отдать предпочтение таким техническим решениям, которые позволяют окупить капитальные затраты в течение не более одного года, что закрепляется в соответствующих бизнес-планах. К подобным решениям, например, можно отнести установку новой агломашины производительностью до 80 тыс. т в месяц (общая стоимость комплекса работ – около 43 млн. руб.), которая окупила себя за 4 месяца. Кроме того, постоянный рост стоимости материальных и энергетических ресурсов диктует выбор ресурсосберегающих и малозатратных технологий, особенно для металлопродукции массового производства. Так, 5 лет назад на комбинате был ликвидирован мартеновский способ выплавки стали, что способствовало снижению энергозатрат и расхода огнеупоров при перераспределении выплавки стали на конвертеры и электропечи. За счет технологических усовершенствований удалось в 3 раза повысить стойкость конвертеров. Существенную экономию мы планируем таже получить после реконструкции ЭСПЦ-2, где одна сверхмощная электропечь в комплексе с машиной непрерывного литья заменит шесть действующих агрегатов. Мы стремимся также уменьшить зависимость экономики комбината от скачков цен на энергоресурсы: в частности, расширяем собственный энергокомплекс на базе заводской ТЭЦ и новый блок кислородно-аргоно-азотного разделения воздуха.

В-четвертых, одной из важнейших составляющих производственной программы "Мечела" остается выпуск и расширение сортамента качественной продукции. Перспективность этого направления подтверждается мировой практикой. На внешнем рынке при сохранении острой ценовой конкуренции, характерной для массового выпуска однотипной продукции, центр тяжести в системе "цена-качество" заметно смещается в сторону качественных показателей производства. Рыночная стоимость 1 т проката из нержавеющей стали примерно в 10 раз выше, чем 1 т аналогичного полуфабриката из рядовой углеродистой стали. На предприятии освоены промышленные технологии производства более 1000 марок сталей и сплавов, из них около 130 имеют своеобразный знак качества – фирменный заводской индекс "ЧС". Ввод в 2000 году новой техники – сверхмощных электродуговых печей, печи ЭШП, агрегата водовоздушного охлаждения крупногабаритных поковок, установок внепечной обработки и вакуумирования – будет способствовать дальнейшему росту качественных характеристик металла.

В сложные годы реформ комбинат сумел сохранить в работоспособном состоянии все основные агрегаты, технологические навыки и высокую квалификацию специалистов, что позволяет получать металл практически любого марочно-размерного сортамента. При этом мы можем варьировать соотношение выпуска рядовой и специальной металлопродукции в соответствии с колебаниями спроса на рынках. Техническая политика руководства и впредь будет направлена на развитие сильных сторон комбината, прежде всего на возрождение производства высококачественных сталей и сплавов. В декабре 2000 года акционерное общество "Мечел" получило международный сертификат TUV, регистрационный № 01 100 005253, в соответствии с моделью ИСО 9002, что должно существенно повысить конкурентоспособность нашей продукции за рубежом.

|

назад

назад

Все технические новации современной металлургии в той или иной степени нашли свое применение в основных переделах и цехах Челябинского металлургического комбината. Это позволило выпускать качественный металл для оборонных отраслей, автомобилестроения, атомного и химического машиностроения, подшипниковой промышленности, приборостроения и медицины.

Все технические новации современной металлургии в той или иной степени нашли свое применение в основных переделах и цехах Челябинского металлургического комбината. Это позволило выпускать качественный металл для оборонных отраслей, автомобилестроения, атомного и химического машиностроения, подшипниковой промышленности, приборостроения и медицины. Переход к рынку внес серьезные коррективы в наши производственные программы: мы были вынуждены существенно изменить специализацию, увеличив долю металлопродукции для экспорта, например крупных поковок, арматуры. Рыночная конъюнктура учитывается и при реконструкции цехов. Вместе с тем руководство комбината не забывает, что главная задача "Мечела", флагмана российской качественной металлургии, – производство металлопродукции для наукоемкого сектора экономики страны. Это является одним из базовых положений технической политики ОАО "Мечел", которая включает ряд направлений.

Переход к рынку внес серьезные коррективы в наши производственные программы: мы были вынуждены существенно изменить специализацию, увеличив долю металлопродукции для экспорта, например крупных поковок, арматуры. Рыночная конъюнктура учитывается и при реконструкции цехов. Вместе с тем руководство комбината не забывает, что главная задача "Мечела", флагмана российской качественной металлургии, – производство металлопродукции для наукоемкого сектора экономики страны. Это является одним из базовых положений технической политики ОАО "Мечел", которая включает ряд направлений.