Геннадий Прохоренко

Директор Центрального рудоуправления НГМК

Петр Шеметов

Главный инженер карьера Мурунтау

Первоначальными проектами разработку месторождения Мурунтау предусматривалось вести двумя способами: открытым (до отметки -15 м при глубине карьера 575 м) и подземным (до отметки -395 м). Однако развитие погрузочно-транспортного комплекса показало возможность увеличить глубину открытой разработки до 700 – 800 м и более. Первоначальными проектами разработку месторождения Мурунтау предусматривалось вести двумя способами: открытым (до отметки -15 м при глубине карьера 575 м) и подземным (до отметки -395 м). Однако развитие погрузочно-транспортного комплекса показало возможность увеличить глубину открытой разработки до 700 – 800 м и более.

Проектирование и строительство карьера ведутся очередями (табл.1). В настоящее время месторождение вскрыто четырьмя траншеями внутреннего заложения, три из которых используются для движения технологического автотранспорта, а одна - для размещения конвейеров комплекса циклично-поточной технологии (ЦПТ). Высота уступов колеблется от 10 до 15 м. Среднее расстояние перевозки автосамосвалами составляет 3,5 км при высоте подъема 140 – 150 м. Фактическая глубина карьера превысила 400 м.

Производительность карьера по горной массе в 1990 – 1995 годах составляла 28 – 30 млн. м3/год, затем увеличилась и в 1997 – 2000 годах поддерживалась на уровне 36 – 38 млн. м3/год. Темпы понижения горных работ за последние 10 лет увеличились с 10,5 м/год до 20 м/год и в дальнейшем будут возрастать. При этом 70 % объемов горной массы извлекается с глубины более 200 м. На этой отметке ширина рабочих площадок и объем взрываемых блоков по сравнению с верхними горизонтами карьера уменьшились в 1,7 – 2,1 раза, что свидетельствует о существенном сокращении площади рабочей зоны в нижней части карьера.

Сложное строение месторождения обусловило разделение карьерного поля на природно-технологические зоны (рудную, рудно-породную и породную), где горно-геологические условия требуют различной организации буровзрывных, выемочно-погрузочных и транспортных работ с формированием комбинированных и разнородных грузопотоков, параметры которых носят случайный характер.

Таким образом, развитие экскаваторно-автомобильного комплекса карьера Мурунтау стимулируется постоянным ростом его глубины и происходит в условиях дефицита ресурса выработанного пространства на фоне увеличивающихся темпов понижения горных работ.

Первым выемочно-погрузочным оборудованием карьера Мурунтау были экскаваторы ЭКГ-4,6 (1967 – 1982 гг.), на смену которым пришли сначала экскаваторы ЭКГ-8И (с 1975 г.), а затем – ЭКГ-12,5 (с 1986 г.), ЭКГ-10 (с 1992 г.), ЭКГ-15 (с 1993 г.), гидравлические экскаваторы с вместимостью ковша 17 – 18 м3 (с 1995 г.). Параллельно происходила замена автосамосвалов на более грузоподъемные модели, что в целом позволило обеспечить рост производительности труда на горных работах (табл.2).

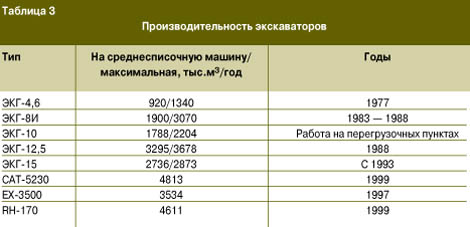

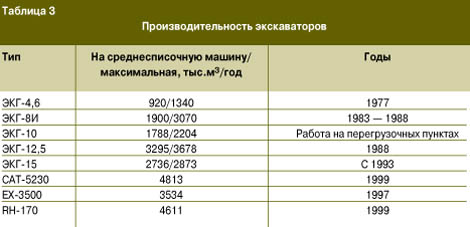

В настоящее время выемочно-погрузочное оборудование представлено различными экскаваторами: тросовыми (ЭКГ-8И – 8 шт., ЭКГ-12,5 – 5 шт., ЭКГ-15 – 2 шт.) и гидравлическими (САТ-5230 фирмы Саterpillar – 2 шт., RН-170 фирмы О&К – 2 шт. и ЕХ-3500 фирмы Нitachi – 1 шт.). В процессе работы ими была достигнута производительность, приведенная в табл. 3.

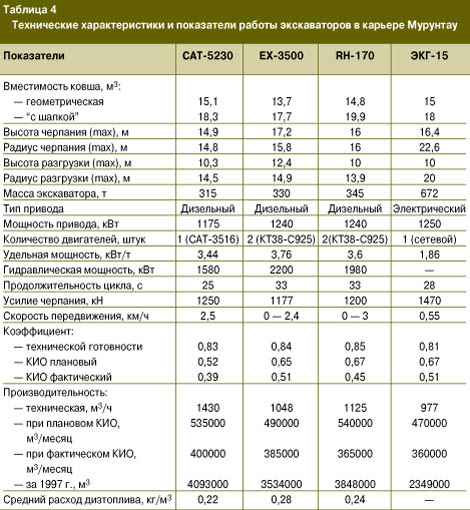

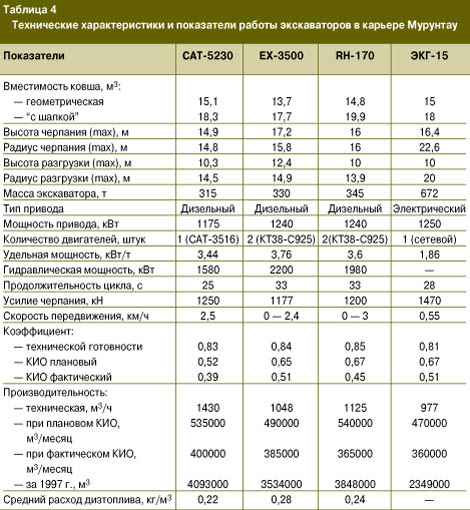

Технические характеристики и показатели работы экскаваторов в карьере Мурунтау показаны в табл. 4. Сравниваемые машины сопоставимы по своим геометрическим и энергосиловым параметрам. Главными же техническими особенностями гидравлических мехлопат по сравнению с электрическими следует считать автономность в работе и шарнирное сочленение рукояти ковша со стрелой. Первая особенность позволяет эффективно решать производственные задачи на карьерах с высокой изменчивостью потребительских свойств полезного ископаемого, вторая – ограничивает высоту забоя высотой черпания экскаватора. Анализ показателей работы экскаваторов свидетельствует о том, что как плановый, так и фактический коэффициенты использования оборудованием календарного времени (КИО) относительно невысоки, в связи с чем их производительность ниже возможной. Такая ситуация объясняется тем, что комплектация экскаваторов автосамосвалами осуществляется с учетом текущих потребностей в руде заданного качества, поскольку управление ее содержанием начинается с экскаваторных забоев. Поэтому в зависимости от конкретной ситуации экскаваторы обеспечиваются автосамосвалами на 30 – 100 %.

Шарнирное сочленение рукояти ковша со стрелой уменьшает радиус черпания, поэтому гидравлические экскаваторы вынуждены ближе электрических подходить к откосу уступа, высота которого по условиям безопасности не должна превышать 10 – 12 м. В то же время безопасность работы таких экскаваторов на уступах высотой 15 м обеспечивается дроблением массива до размера среднего куска 0,1 – 0,15 м с управляемым обрушением верхней части забоя.

Значительные различия в расходе дизельного топлива обусловлены наличием у экскаватора СAT-5230 одного двигателя по сравнению с двумя у экскаваторов ЕХ-3500 и RH-170, а также наличием у последнего электронного впрыска топлива "CENTRY" и cистемы "TRI POWER", которая обеспечивает щадящий режим работы двигателей при наполнении ковша. Только по этой причине у экскаватора ЕХ-3500 годовой расход топлива на 150 т больше, чем у RH-170.

Анализ материальных и трудовых затрат показывает, что экскаватор ЕХ-3500 является наиболее, а САТ-5230 наименее дорогим и трудоемким в эксплуатации. Экскаватор RH-170 занимает по таким показателям промежуточное положение. Все это объясняется не только различием в стоимости запасных частей и количестве дизельных двигателей, но и взаимозаменяемостью (до 50 % по отдельным позициям) запасных частей у экскаватора САТ-5230 c другой горной и дорожно-строительной техникой фирмы Caterpillar.

Однако даже наименее дорогой и трудоемкий в эксплуатации гидравлический экскаватор с дизельным приводом имеет эксплуатационные затраты как минимум на 30 – 40 % выше, чем у тросовых экскаваторов с электрическим приводом. Тем не менее для гидравлических экскаваторов есть вполне определенная область применения, обусловленная их автономностью и более высокой маневренностью. Эти преимущества проявляются в наибольшей степени в глубоких карьерах при сокращении размеров рабочей зоны и концентрации горных пород на ограниченной площади. Однако даже наименее дорогой и трудоемкий в эксплуатации гидравлический экскаватор с дизельным приводом имеет эксплуатационные затраты как минимум на 30 – 40 % выше, чем у тросовых экскаваторов с электрическим приводом. Тем не менее для гидравлических экскаваторов есть вполне определенная область применения, обусловленная их автономностью и более высокой маневренностью. Эти преимущества проявляются в наибольшей степени в глубоких карьерах при сокращении размеров рабочей зоны и концентрации горных пород на ограниченной площади.

Для уменьшения материальных затрат на эксплуатацию экскаваторов в карьере Мурунтау проведены следующие мероприятия: снижен ассортимент применяемых смазочных материалов; Навоийским машиностроительным заводом освоен выпуск быстроизнашивающихся сменных элементов ковшей (зубьев, режущих кромок, протекторов); увеличены срок службы и ремонтопригодность ковшей. Ходимость, например, зубьев всех фирм не превышает 150 часов работы в забое, а их потребность составляет более 300 штук в год на каждую машину. Поэтому освоение их производства собственными силами принесло значительный экономический эффект. За счет применения метода самофутеровки изнашиваемых поверхностей ходимость ковшей увеличена с 250 тыс. м3 до 1000 тыс. м3 , т. е. в 4 раза.

Характерными неисправностями для всех экскаваторов, правда, проявляющимися в разной степени, являются порыв шлангов высокого давления, трещины в гидробаках, выход из строя насосов, обрыв шпилек головок цилиндров двигателя. Причем порыв шлангов значительно увеличивается после наработки более 8000 моточасов. В частности, аварийная потеря масла у экскаваторов САТ-5230 в 2 – 3 раза выше, чем у экскаваторов других фирм.

Непременным условием безопасной работы гидравлических экскаваторов является их комплектация системой автоматического пожаротушения, поскольку своевременно заметить возгорание в моторном отсеке экипажу трудно, а потушить традиционными для горных машин первичными средствами вообще невозможно.

История развития карьера Мурунтау неразрывно связана с автосамосвалами Белорусского автомобильного завода, которые лишь с 1993 года начали заменяться машинами других фирм. Первыми были автосамосвалы КрАЗ-256 (1967 г.), на смену которым почти сразу же пришли БелАЗ-540 (с 1967 г.), а затем БелАЗ-548 (с 1972 г.), которых в 1978 году работало уже 410 штук. В 1979 – 1981 годах в карьере проходили испытания 4 автосамосвала БелАЗ-549 (грузоподъемность 75 т), по результатам которых было решено использовать их на горных работах. Уже в 1982 году количество таких машин достигло 35, а в 1985 году – 161. Успешное освоение самосвалов указанной модели показало преимущества транспортных средств большой единичной мощности. Это послужило основой для принятия решения о замене автосамосвалов БелАЗ-549 на БелАЗ-7519 грузоподъемностью 110 т. Поступление этих машин продолжалось до 1991 года включительно (по 20 – 25 в год). Однако из-за их низкой надежности перевооружение транспортного технологического парка ожидаемого эффекта не принесло, поскольку БелАЗ-7519 эффективно трудился только первый год эксплуатации, а в последующее время требовал значительных материальных, трудовых и финансовых затрат на поддержание работоспособности. История развития карьера Мурунтау неразрывно связана с автосамосвалами Белорусского автомобильного завода, которые лишь с 1993 года начали заменяться машинами других фирм. Первыми были автосамосвалы КрАЗ-256 (1967 г.), на смену которым почти сразу же пришли БелАЗ-540 (с 1967 г.), а затем БелАЗ-548 (с 1972 г.), которых в 1978 году работало уже 410 штук. В 1979 – 1981 годах в карьере проходили испытания 4 автосамосвала БелАЗ-549 (грузоподъемность 75 т), по результатам которых было решено использовать их на горных работах. Уже в 1982 году количество таких машин достигло 35, а в 1985 году – 161. Успешное освоение самосвалов указанной модели показало преимущества транспортных средств большой единичной мощности. Это послужило основой для принятия решения о замене автосамосвалов БелАЗ-549 на БелАЗ-7519 грузоподъемностью 110 т. Поступление этих машин продолжалось до 1991 года включительно (по 20 – 25 в год). Однако из-за их низкой надежности перевооружение транспортного технологического парка ожидаемого эффекта не принесло, поскольку БелАЗ-7519 эффективно трудился только первый год эксплуатации, а в последующее время требовал значительных материальных, трудовых и финансовых затрат на поддержание работоспособности.

Совещание, проведенное в 1991 году с представителями Белорусского автомобильного, Балаковского и Свердловского моторных заводов, Московского автомоторного института, пришло к выводу, что автосамосвал БелАЗ-7519 не пригоден для эксплуатации в условиях Мурунтау и требуется разработка новой модели для глубоких карьеров. Однако последующие события не позволили осуществить намеченное.

Единственным выходом из создавшегося положения явился переход на импортные машины. Первым шагом стало приобретение в 1992 году 15 автосамосвалов БелАЗ-75124 с двигателями КТА-50С фирмы Каmmins и начало испытаний в карьере автосамосвала CAT-785B (грузоподъемность 136 т) фирмы Caterpillar. Анализ двухлетней эксплуатации показал, что у самосвала БелАЗ-75124 только 3% отказов приходится на двигатель, а остальные – на шасси и его системы. Поэтому было принято решение о полном переводе карьерного технологического транспорта на импортные автосамосвалы. В 1993 году запущены в работу первые 10 машин R-170 фирмы Yuklid (грузоподъемность 170 т) и начались испытания самосвала HD-1200 фирмы Komatsu (грузоподъемность 136 т). В 1994 году приобретены еще 10 машин R-170. Автосамосвалы CAT-785B приобретались в 1994 году (22 шт.), в 1995 году (21 шт.), 1996 году (6 шт.) и 1997 году (14 шт.). Показатели работы автосамосвалов БелАЗ-7519, CAT-785B и R-170 в сопоставимых условиях представлены в табл. 5.

Первые месяцы эксплуатации импортных автосамосвалов показали, что их параметры не в полной мере соответствуют условиям карьера Мурунтау. В частности, фактическая вместимость кузова самосвала CAT-785B (78 м3) не обеспечивала использования его грузоподъемности в полной мере, поэтому в конце 1996 года началось наращивание бортов у кузовов этих машин. В настоящее время вместимость кузовов доведена до 88 – 91 м3, что позволило приблизить коэффициент использования грузоподъемности к единице. Первые месяцы эксплуатации импортных автосамосвалов показали, что их параметры не в полной мере соответствуют условиям карьера Мурунтау. В частности, фактическая вместимость кузова самосвала CAT-785B (78 м3) не обеспечивала использования его грузоподъемности в полной мере, поэтому в конце 1996 года началось наращивание бортов у кузовов этих машин. В настоящее время вместимость кузовов доведена до 88 – 91 м3, что позволило приблизить коэффициент использования грузоподъемности к единице.

Работа автосамосвалов в карьере Мурунтау характеризуется высокой температурой и запыленностью окружающего воздуха, что предъявляет повышенные требования к температурному режиму двигателя и очистке от пыли воздуха, поступающего в цилиндры.

Одной из первых проблем, с которой столкнулись специалисты, было кавитационное разрушение гильз цилиндров двигателей КТА-50 фирмы Кammins, установленных на автосамосвалах Yuklid, которое происходило при наработке 6000 – 8000 часов. Исследованиями установлено, что в этом случае причинами кавитации являются недостаточная концентрация антифриза в охлаждающей жидкости при относительно невысокой температуре его кипения и неравномерность работы цилиндров.

Влияние первой причины было устранено увеличением концентрации антифриза с 50 %, рекомендованных изготовителями, до 58 – 60 % с одновременным переходом на применение его разновидности с более высокой температурой кипения. От последствий избавились за счет внедрения плановых (через 1000 часов) углубленных испытаний двигателя и электропривода, направленных на своевременное устранение отклонений в работе отдельных цилиндров. Такое решение обусловлено тем, что углубленные испытания двигателя заводом-изготовителем рекомендуются только в случае заметного снижения – более 10 – 20 % – его мощности. Однако известно, что снижение мощности неисправных цилиндров компенсируется увеличенным расходом топлива и соответствующей перегрузкой исправных цилиндров, поэтому работа двигателя в таком режиме может продолжаться длительное время. Внедрение указанных мероприятий позволило исключить кавитационные разрушения цилиндров в течение всего конструктивно заложенного (18000 – 20000 часов) ресурса двигателя.

Предельный износ гильз и поломка поршневых колец автосамосвалов САТ-785В при наработке двигателя 5600 – 8000 часов в 5, 7 и 11 цилиндрах происходили значительно чаще, чем в других, что является признаком влияния системных факторов, к которым относятся пыль и сернистое топливо. При этом было установлено, что причинами попадания пыли оказались необоснованно частое обслуживание фильтров и разгерметизация соединений воздушного тракта. Изменение периодичности обслуживания фильтров и внедрение оригинальной методики испытания воздушного тракта на герметичность значительно уменьшили влияние пыли на срок работы двигателя. Снижение действия сернистого топлива достигнуто уменьшением допустимой разницы температуры цилиндров по отношению к техническим условиям.

В целом накопленный фактический материал позволяет сделать достаточно обоснованные выводы о достоинствах и недостатках автосамосвалов CAT-785B и R-170.

Поступление импортной техники потребовало адаптации существовавшей базы технического обслуживания и ремонта к новому оборудованию и специфичным требованиям фирм-поставщиков. Причем понадобилось освоить не только замену узлов и агрегатов, но и их ремонт в соответствующем подразделении карьера. Задача в основном была решена. Уже в 1996 году на автосамосвалах и другой импортной технике было заменено 24 и отремонтировано 16 двигателей, а также более 150 таких агрегатов, как бортовые редукторы, коробки передач, гидротрансформаторы, подвески и т.п., восстановлено 55 рам, 25 кузовов, 115 крупногабаритных шин. Поступление импортной техники потребовало адаптации существовавшей базы технического обслуживания и ремонта к новому оборудованию и специфичным требованиям фирм-поставщиков. Причем понадобилось освоить не только замену узлов и агрегатов, но и их ремонт в соответствующем подразделении карьера. Задача в основном была решена. Уже в 1996 году на автосамосвалах и другой импортной технике было заменено 24 и отремонтировано 16 двигателей, а также более 150 таких агрегатов, как бортовые редукторы, коробки передач, гидротрансформаторы, подвески и т.п., восстановлено 55 рам, 25 кузовов, 115 крупногабаритных шин.

Важный фактор повышения эффективности работы импортного оборудования – взаимоотношение между фирмой-поставщиком и покупателем. Фирмы Caterpillar, Hitachi и О&К открыли в Зарафшане свои представительства, однако принцип их работы значительно отличается. Так, фирма Caterpillar в основу своей деятельности положила оперативное реагирование на все проблемы, связанные с эксплуатацией экскаваторов. Для этого в ее офисе есть два секретаря-переводчика и несколько консультантов, что значительно облегчает работу. Помимо этого раз в квартал приезжают высококвалифицированный инженер и менеджер фирмы по Центральноазиатскому региону для изучения ситуации на месте и оказания практической помощи. Представительства же Hitachi и О&К являются временными и достаточно качественно могут решать только технические вопросы.

Следует также отметить планомерную работу фирмы Caterpillar по улучшению конструкции оборудования (программа PIP), которая проводится на всех без исключения машинах. Наряду с этим Caterpillar выпускает журнал "Технические новости", позволяющий заказчикам самостоятельно совершенствовать машины.

Таким образом, при разработке месторождения Мурунтау открытым способом накоплен значительный опыт применения разнообразного погрузочно-транспортного оборудования, который может быть использован на других карьерах со сложными горно-геологическими и горнотехническими условиями ведения работ.

|

назад

назад

Первоначальными проектами разработку месторождения Мурунтау предусматривалось вести двумя способами: открытым (до отметки -15 м при глубине карьера 575 м) и подземным (до отметки -395 м). Однако развитие погрузочно-транспортного комплекса показало возможность увеличить глубину открытой разработки до 700 – 800 м и более.

Первоначальными проектами разработку месторождения Мурунтау предусматривалось вести двумя способами: открытым (до отметки -15 м при глубине карьера 575 м) и подземным (до отметки -395 м). Однако развитие погрузочно-транспортного комплекса показало возможность увеличить глубину открытой разработки до 700 – 800 м и более.

Однако даже наименее дорогой и трудоемкий в эксплуатации гидравлический экскаватор с дизельным приводом имеет эксплуатационные затраты как минимум на 30 – 40 % выше, чем у тросовых экскаваторов с электрическим приводом. Тем не менее для гидравлических экскаваторов есть вполне определенная область применения, обусловленная их автономностью и более высокой маневренностью. Эти преимущества проявляются в наибольшей степени в глубоких карьерах при сокращении размеров рабочей зоны и концентрации горных пород на ограниченной площади.

Однако даже наименее дорогой и трудоемкий в эксплуатации гидравлический экскаватор с дизельным приводом имеет эксплуатационные затраты как минимум на 30 – 40 % выше, чем у тросовых экскаваторов с электрическим приводом. Тем не менее для гидравлических экскаваторов есть вполне определенная область применения, обусловленная их автономностью и более высокой маневренностью. Эти преимущества проявляются в наибольшей степени в глубоких карьерах при сокращении размеров рабочей зоны и концентрации горных пород на ограниченной площади. История развития карьера Мурунтау неразрывно связана с автосамосвалами Белорусского автомобильного завода, которые лишь с 1993 года начали заменяться машинами других фирм. Первыми были автосамосвалы КрАЗ-256 (1967 г.), на смену которым почти сразу же пришли БелАЗ-540 (с 1967 г.), а затем БелАЗ-548 (с 1972 г.), которых в 1978 году работало уже 410 штук. В 1979 – 1981 годах в карьере проходили испытания 4 автосамосвала БелАЗ-549 (грузоподъемность 75 т), по результатам которых было решено использовать их на горных работах. Уже в 1982 году количество таких машин достигло 35, а в 1985 году – 161. Успешное освоение самосвалов указанной модели показало преимущества транспортных средств большой единичной мощности. Это послужило основой для принятия решения о замене автосамосвалов БелАЗ-549 на БелАЗ-7519 грузоподъемностью 110 т. Поступление этих машин продолжалось до 1991 года включительно (по 20 – 25 в год). Однако из-за их низкой надежности перевооружение транспортного технологического парка ожидаемого эффекта не принесло, поскольку БелАЗ-7519 эффективно трудился только первый год эксплуатации, а в последующее время требовал значительных материальных, трудовых и финансовых затрат на поддержание работоспособности.

История развития карьера Мурунтау неразрывно связана с автосамосвалами Белорусского автомобильного завода, которые лишь с 1993 года начали заменяться машинами других фирм. Первыми были автосамосвалы КрАЗ-256 (1967 г.), на смену которым почти сразу же пришли БелАЗ-540 (с 1967 г.), а затем БелАЗ-548 (с 1972 г.), которых в 1978 году работало уже 410 штук. В 1979 – 1981 годах в карьере проходили испытания 4 автосамосвала БелАЗ-549 (грузоподъемность 75 т), по результатам которых было решено использовать их на горных работах. Уже в 1982 году количество таких машин достигло 35, а в 1985 году – 161. Успешное освоение самосвалов указанной модели показало преимущества транспортных средств большой единичной мощности. Это послужило основой для принятия решения о замене автосамосвалов БелАЗ-549 на БелАЗ-7519 грузоподъемностью 110 т. Поступление этих машин продолжалось до 1991 года включительно (по 20 – 25 в год). Однако из-за их низкой надежности перевооружение транспортного технологического парка ожидаемого эффекта не принесло, поскольку БелАЗ-7519 эффективно трудился только первый год эксплуатации, а в последующее время требовал значительных материальных, трудовых и финансовых затрат на поддержание работоспособности.

Первые месяцы эксплуатации импортных автосамосвалов показали, что их параметры не в полной мере соответствуют условиям карьера Мурунтау. В частности, фактическая вместимость кузова самосвала CAT-785B (78 м3) не обеспечивала использования его грузоподъемности в полной мере, поэтому в конце 1996 года началось наращивание бортов у кузовов этих машин. В настоящее время вместимость кузовов доведена до 88 – 91 м3, что позволило приблизить коэффициент использования грузоподъемности к единице.

Первые месяцы эксплуатации импортных автосамосвалов показали, что их параметры не в полной мере соответствуют условиям карьера Мурунтау. В частности, фактическая вместимость кузова самосвала CAT-785B (78 м3) не обеспечивала использования его грузоподъемности в полной мере, поэтому в конце 1996 года началось наращивание бортов у кузовов этих машин. В настоящее время вместимость кузовов доведена до 88 – 91 м3, что позволило приблизить коэффициент использования грузоподъемности к единице. Поступление импортной техники потребовало адаптации существовавшей базы технического обслуживания и ремонта к новому оборудованию и специфичным требованиям фирм-поставщиков. Причем понадобилось освоить не только замену узлов и агрегатов, но и их ремонт в соответствующем подразделении карьера. Задача в основном была решена. Уже в 1996 году на автосамосвалах и другой импортной технике было заменено 24 и отремонтировано 16 двигателей, а также более 150 таких агрегатов, как бортовые редукторы, коробки передач, гидротрансформаторы, подвески и т.п., восстановлено 55 рам, 25 кузовов, 115 крупногабаритных шин.

Поступление импортной техники потребовало адаптации существовавшей базы технического обслуживания и ремонта к новому оборудованию и специфичным требованиям фирм-поставщиков. Причем понадобилось освоить не только замену узлов и агрегатов, но и их ремонт в соответствующем подразделении карьера. Задача в основном была решена. Уже в 1996 году на автосамосвалах и другой импортной технике было заменено 24 и отремонтировано 16 двигателей, а также более 150 таких агрегатов, как бортовые редукторы, коробки передач, гидротрансформаторы, подвески и т.п., восстановлено 55 рам, 25 кузовов, 115 крупногабаритных шин.