Александр Гречко

Доктор технических наук

Комплексное использование сырья – это рациональное расходование природных ресурсов. Оно неразрывно связано с проблемой сокращения отходов производства, выбросов и, следовательно, способствует оздоровлению окружающей среды в промзоне. Комплексное использование сырья – это рациональное расходование природных ресурсов. Оно неразрывно связано с проблемой сокращения отходов производства, выбросов и, следовательно, способствует оздоровлению окружающей среды в промзоне.

Отраслевые научно-технические программы комплексного использования сырья были частью общесоюзных программ, утверждаемых Госкомитетом СССР по науке и технике. Примером их выполнения может служить Усть-Каменогорский свинцово-цинковый комбинат, где в свое время существенно расширилась номенклатура и увеличилась производительность.

К сожалению, в отдельных технических областях вопросу комплексного использования сырья не уделяется должного внимания. Это, в частности, относится к химическим заводам, производящим серную кислоту.

Современное сернокислотное производство

Для получения серной кислоты необходим серосодержащий газ, который получают путем термической переработки сульфидных материалов. Эти пиритные концентраты, получаемые на горных предприятиях при обогащении руд цветных и черных металлов, – весьма ценное сырье: в них переходит из руды порядка 55 – 80 % серы, 7 – 20 % меди, 10 – 20 % цинка, 30 – 85 % редких и рассеянных элементов и содержится до 30 – 50 % серы, до 1 % меди, до 2 – 3 г/т золота и 5 – 25 г/т серебра. Основным потребителем пиритных концентратов являются химические заводы, где в качестве основного агрегата используют печь кипящего слоя (КС) (рис. 1). Печь КС представляет собой футерованную камеру с решетками или соплами в нижней части, через которые подается воздушное дутье, благодаря чему и создается кипение слоя твердых материалов. Процесс ведется при температурах 700 – 850 оС в автогенном режиме – за счет собственной теплотворной способности, т. е. без использования топлива. При обжиге пиритных концентратов получаются серосодержащие отходящие газы и твердые остатки – огарок. Тепло газов в котле-утилизаторе (КУ) идет на получение пара. Основная масса огарка выносится с газами и осаждается в КУ, специальном циклоне, электрофильтре. Очищенные газы поступают в сернокислотный цех (СКЦ) для извлечения серы с получением серной кислоты. Собранные огарки, содержащие ценные металлы, как правило, направляют в отвал.

В нашей стране и за рубежом имеются более совершенные технологии, которые по ряду причин (многостадийность, сложность схем, высокие капитальные и эксплуатационные затраты и пр.) в промышленности не реализованы.

Комплексная переработка пиритных концентратов в печи Ванюкова Комплексная переработка пиритных концентратов в печи Ванюкова

Проблему комплексной переработки сульфидных концентратов позволяет решить печь Ванюкова (ПВ), получившая промышленное применение на ряде медеплавильных заводов. Печь ПВ – это барботажный агрегат непрерывного действия. Процесс ведется при температуре 1150 – 1250 оС в автогенном режиме (подробнее – «Металлы Евразии», 1997, № 4, стр. 76 – 79). При плавке, кроме высококонцентрированных серосодержащих газов, образуются две фазы расплава: шлак – легкая верхняя часть ванны (силикатный расплав) и штейн – тяжелая донная металлосодержащая часть ванны. Барботаж – создание бурлящей жидкой ванны – значительно интенсифицирует тепло- и массообменные процессы в печи и повышает технические показатели процесса.

Отладка технологии переработки пиритных концентратов проведена в длительных испытаниях на полупромышленной установке ПВ Рязанского опытно-промышленного металлургического завода (РОЭМЗ) института «Гинцветмет» при участии Московского института стали и сплавов, Академии наук Казахстана. При этом перерабатывались пиритные концентраты различного состава (см. таблицу), а также зарубежное сырье. В результате получены высокие показатели по выжиганию серы, извлечению в штейн меди, золота и серебра – соответственно 73 – 80, 81 – 89 и 74 – 83 %. Диапазон этих значений определяется различным составом перерабатываемой шихты. Золотосодержащая кварцевая руда использовалась в качестве флюса и для дополнительного извлечения драгметаллов (золота, серебра); флюсующие добавки (рядовой кварц, известняк) – для получения состава шлака, пригодного в стройиндустрии; пиритные огарки – для повышения комплексного использования сырья; клинкер цинкового производства – для извлечения ценных металлов (медь, цинк, драгметаллы) и в качестве дополнительного топлива (содержание углерода в клинкере – до 25 %).

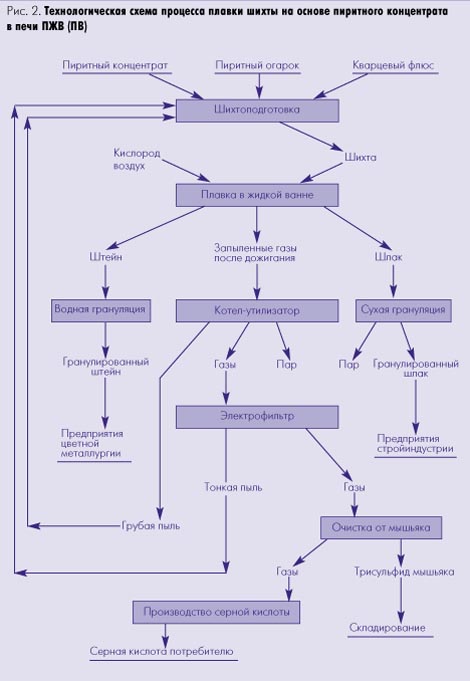

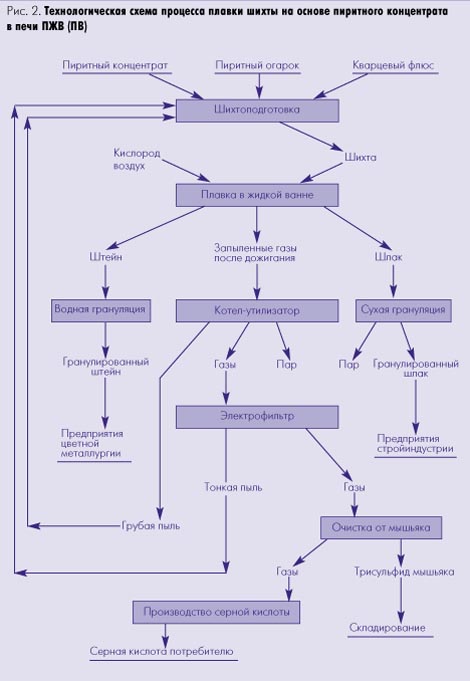

В схеме на рис. 2 по сравнению с традиционной технологией добавляется система очистки газов от мышьяка, т. е. решается также экологическая задача. При этом шлаки используются для производства цемента, бетона, шлаковаты, изготовления стеновых панелей, фундаментных плит, в дорожном строительстве, для закладки шахтных выработок и т.п. Штейн как товарный продукт отправляется на металлургические заводы для извлечения ценных металлов. Мышьяк переводится в форму трисульфида, которая встречается в природе и не относится к категории ядовитых веществ. Внешне это – оплавленный стекловидный монолит, который пригоден, в частности, для использования в качестве закладочного материала в выработанных горнорудных шахтах. Пар после котла-утилизатора и системы испарительного охлаждения печи имеет энергетические параметры.

Новая технология обладает и другими преимуществами:

– удельная производительность по перерабатываемым материалам на порядок выше, чем у печи КС (70 – 80 и 4 – 14 т/м2 . сут. соответственно), что делает печи ПВ весьма компактными;

– концентрация сернистого ангидрида в отходящих газах также различается на порядок (70 – 75 и 8 – 10 % соответственно), что значительно облегчает условия утилизации серы;

– на печи КС используется воздушное дутье, а на ПВ – смесь воздуха с технологическим кислородом, что значительно сокращает в последнем случае объем отходящих газов, а следовательно, облегчает процесс пылегазоочистки и сокращает металлоемкость конструкций по газоходному тракту;

– на печи КС до 90 % огарка выносится с газами и осаждается в нескольких аппаратах газоходного тракта; на ПВ пылеунос составляет весьма малую величину (1 – 2 % от количества загружаемого материала), который возвращается в оборот – на плавку в печь ПВ, т. е. пылевая нагрузка на газоходный тракт не создает никаких технических и эксплуатационных сложностей.

Таким образом, в целом технологическая схема на основе печи Ванюкова характеризуется высокой комплексностью использования сырья и малоотходностью производства (в перспективе – безотходностью). А максимальная утилизация вторичного тепла превращает агрегат ПВ по сути в высокоэффективный энерготехнологический комплекс в рамках химического завода.

Перспективы новой технологии

В последние 10 – 15 лет печи Ванюкова успешно эксплуатируются на Норильском (3 комплекса) и Балхашском (2 комплекса) горно-металлургических комбинатах, а также на Среднеуральском медеплавильном заводе (1 комплекс). На этих предприятиях перерабатывается собственное сульфидное сырье разного состава. Успешная промышленная реализация данной разработки и большой интерес к ней зарубежных фирм позволяют говорить о перспективности этого направления в автогенной пирометаллургии. На установке ПВ РОЭМЗа перерабатывались, кроме чисто медного сырья, другие виды металлургического сырья, в том числе сульфидного (медно-цинкового, медно-никелевого, никелевого и др.), и также достигнуты высокие технологические показатели.

Кроме того, в настоящее время имеются проекты по переработке нетрадиционных для пирометаллургии видов сырья и отработаны технологии на модифицированных вариантах печи ПВ РОЭМЗа. К ним относятся: переработка высокозольных углей, хвостов углеобогащения и других отходов, решающая важную энергетическую проблему применительно к существующим ТЭЦ, ГРЭС; переработка твердых бытовых отходов – обычного бытового мусора и др. К этим разработкам также проявлен интерес со стороны потенциальных заказчиков в России, ближнем и дальнем зарубежье.

Как показывает анализ, за последние 10 – 15 лет состояние дел по комплексной переработке пиритных концентратов в мире практически не изменилось, реальных альтернатив плавке Ванюкова не существует.

Разработчики новой технологии надеются, что со временем она займет достойное место в сернокислотном производстве химических предприятий.

|

назад

назад

Комплексное использование сырья – это рациональное расходование природных ресурсов. Оно неразрывно связано с проблемой сокращения отходов производства, выбросов и, следовательно, способствует оздоровлению окружающей среды в промзоне.

Комплексное использование сырья – это рациональное расходование природных ресурсов. Оно неразрывно связано с проблемой сокращения отходов производства, выбросов и, следовательно, способствует оздоровлению окружающей среды в промзоне.

Комплексная переработка пиритных концентратов в печи Ванюкова

Комплексная переработка пиритных концентратов в печи Ванюкова