Юлиан Юсфин, Павел Черноусов, Юрий Карпов, Лариса Митрохина

МИСиС, ГИРЕДМЕТ

Угольная геохимия – наука, занимающаяся исследованиями микропримесного состава углей и определением направлений их комплексного использования с извлечением ценных элементов и соединений, – существует немногим более 80 лет. Наиболее активно эта работа ведется лишь с 60-х годов. Тем не менее успехи, связанные с разработкой технологий получения из углей урана, германия, мышьяка и др., несомненны. Концентрации микроэлементов, содержащихся только в энергетических углях, сжигаемых ежегодно в качестве топлива, в десятки, сотни, а иногда и в тысячи раз превышают их мировое производство. Однако этого все же недостаточно для того, чтобы твердое топливо добывалось и перерабатывалось только как сырье – для извлечения того или иного микроэлемента. Это возможно при комплексном использовании углей. При этом расходуются органические вещества и макрокомпоненты минеральной массы, а побочные продукты, накапливающие микроэлементы, являются сырьем для их извлечения. Однако в настоящее время в России подавляющая часть энергетических углей сжигается на маломощных установках и ТЭС (ТЭЦ) устаревших конструкций, не оборудованных устройствами для улавливания летучих зол, пылей и возгонов, как правило, наиболее обогащенных ценными микроэлементами. Необходимо отметить, что энергетические предприятия в значительной степени рассредоточены по территории страны, причем в крупных городах, обладающих необходимой инфраструктурой для переработки отходов углесжигания, применяют, как правило, газообразное или жидкое топливо. Угольная геохимия – наука, занимающаяся исследованиями микропримесного состава углей и определением направлений их комплексного использования с извлечением ценных элементов и соединений, – существует немногим более 80 лет. Наиболее активно эта работа ведется лишь с 60-х годов. Тем не менее успехи, связанные с разработкой технологий получения из углей урана, германия, мышьяка и др., несомненны. Концентрации микроэлементов, содержащихся только в энергетических углях, сжигаемых ежегодно в качестве топлива, в десятки, сотни, а иногда и в тысячи раз превышают их мировое производство. Однако этого все же недостаточно для того, чтобы твердое топливо добывалось и перерабатывалось только как сырье – для извлечения того или иного микроэлемента. Это возможно при комплексном использовании углей. При этом расходуются органические вещества и макрокомпоненты минеральной массы, а побочные продукты, накапливающие микроэлементы, являются сырьем для их извлечения. Однако в настоящее время в России подавляющая часть энергетических углей сжигается на маломощных установках и ТЭС (ТЭЦ) устаревших конструкций, не оборудованных устройствами для улавливания летучих зол, пылей и возгонов, как правило, наиболее обогащенных ценными микроэлементами. Необходимо отметить, что энергетические предприятия в значительной степени рассредоточены по территории страны, причем в крупных городах, обладающих необходимой инфраструктурой для переработки отходов углесжигания, применяют, как правило, газообразное или жидкое топливо.

Во многих работах по геохимии углей отмечаются особенности микропримесного состава витренов – особого вида углей – главного носителя спекающих свойств при коксовании. Именно витреновые угли составляют основу шихты для производства металлургического кокса. Основное производство кокса в России сосредоточено всего лишь на 12 – 15 предприятиях, причем свыше 80 % произведенного количества применяется в доменном и агломерационном производствах – в агрегатах большой единичной мощности, компактно расположенных на территории 18 металлургических центров. Около 95 % металлургического кокса, необходимого в аглодоменном производстве (а это ежегодно около 20 млн. т), используется на девяти крупных металлургических предприятиях.

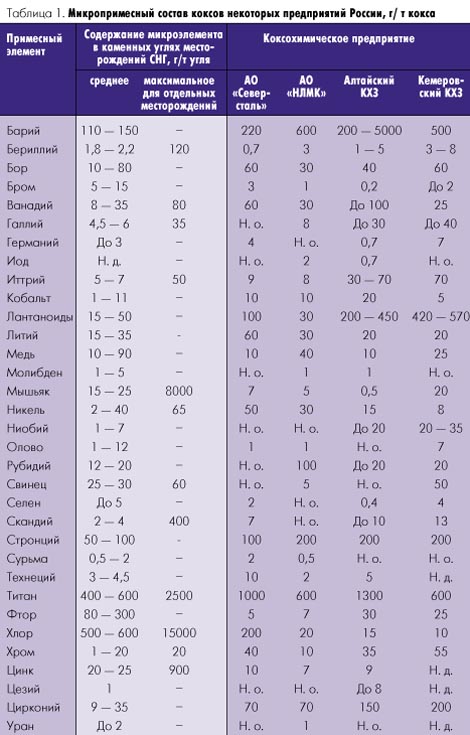

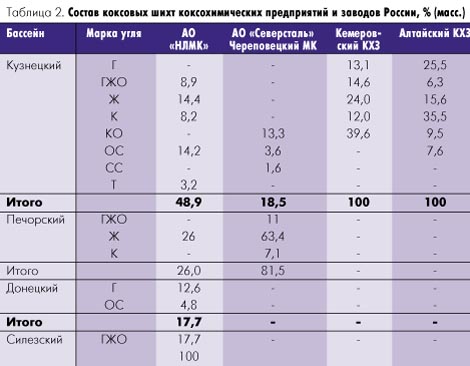

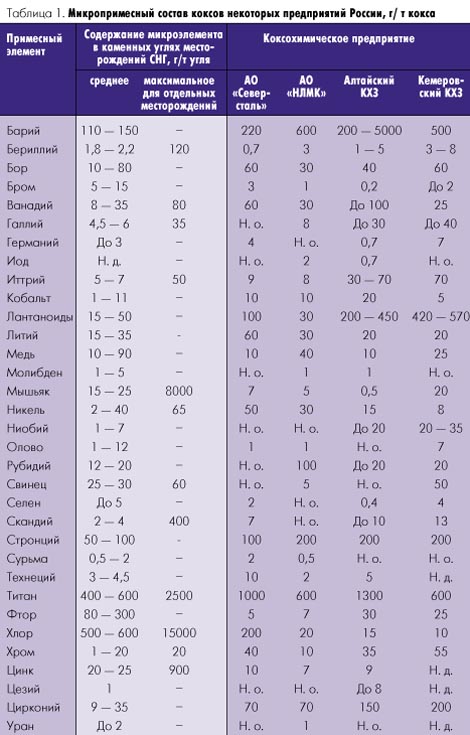

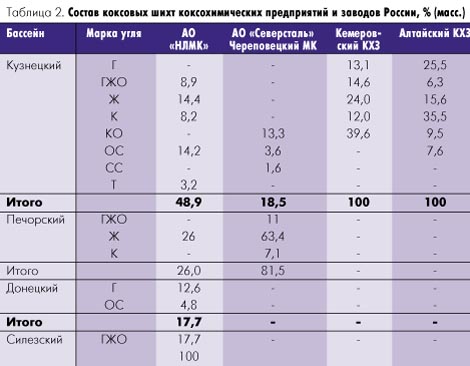

В 1995-1997 годах МИСиС совместно с НИИ ГИРЕДМЕТ выполнены анализы микропримесного состава коксов металлургических предприятий Европейской части России (АО «Северсталь» и АО «НЛМК»), а также Кемеровского и Алтайского коксохимических заводов – поставщиков АК «Тулачермет». Результаты приведены в табл. 1. Учитывая, что шихты для коксования, как правило, включают угли нескольких угольных месторождений, в табл. 2 и на рисунке представлены составы коксовых шихт и движение коксующихся углей к основным производителям кокса. Отметим, что угли Кузнецкого бассейна используются всеми коксохимическими предприятиями, причем их доля в общем объеме добычи углей для коксования составляет в настоящее время около 50 %, печорских – 27 %, карагандинских – 18 %, донецких – 5 %. Металлургические коксы обогащены следующими микропримесными элементами: галлием, иттрием, кобальтом, лантаноидами, ниобием, стронцием, технецием, хромом, цирконием, а также бериллием, бором, ванадием, литием, никелем, рубидием, скандием, титаном.

Обеднены коксы молибденом, цинком и ураном, практически полностью отсутствует ртуть. Очень низкое по сравнению с углями содержание германия, брома, мышьяка, фтора и хлора может быть объяснено активной возгонкой этих элементов в процессе коксования.

Попадающие в доменную печь микроэлементы распределяются между жидкими продуктами плавки (чугуном и шлаком) и доменным газом, причем их поведение в печи зависит от того, в состав какой части угля – органической или минеральной – они входят.

Таким образом, микроэлементы могут: Таким образом, микроэлементы могут:

– переходить в чугун, а затем в сталь и готовые продукты металлургического производства;

– переходить в чугун, а затем в отходы сталеплавильного производства (шлаки, шламы), которые в настоящее время складируются без сортировки в золошламонакопителях совместно с другими отходами производства;

– переходить в доменный шлак, используемый в строительной индустрии;

– накапливаться в доменной печи в составе гарнисажа в горне, настылей в шахте, отложений в футеровке шахты, распара, лещади, фурменной зоны печи;

– формироваться в виде контуров циркуляции во внутреннем пространстве печи с последующей возгонкой при высоких и конденсацией при низких температурах;

– переходить в шламы газоочистки с возможным накоплением в цикле доменная печь – шлам – агломерация – доменная печь;

– возгоняться и выбрасываться в окружающую среду, минуя системы газоочистных сооружений и улавливающих устройств доменного, коксохимического, агломерационного и сталеплавильного производств;

– накопливаться в отходах и попутных продуктах коксохимического производства.

В связи с этим возникает возможность извлечения галлия и сурьмы, практически полностью (до 99 % масс.) переходящих в чугун. Например, содержание галлия в чугунах металлургических предприятий Европейской части России составляет 20 – 100 г/т чугуна (в бокситах – сырье для промышленного получения галлия – 25 г/т боксита). Только через доменные печи Новолипецкого металлургического комбината ежегодно проходит около 50 т галлия – количество, соответствующее его мировому производству.

Очевидно влияние микропримесей на качество готового металла. Значение данной проблемы будет в будущем возрастать в связи с устойчивой тенденцией к производству чугунов специального качества, особо чистых по содержанию примесных микроэлементов. Например, чугун марки ПВК-Н «нодулярный», производимый АК «Тулачермет», должен содержать такие микропримесные элементы, как никель, бор, кобальт, мышьяк, теллур, свинец, олово и др. на уровне не более 10 – 30 г/т для каждого элемента. Выплавка чугуна такого качества невозможна без применения коксов соответствующего микропримесного состава. Очевидно влияние микропримесей на качество готового металла. Значение данной проблемы будет в будущем возрастать в связи с устойчивой тенденцией к производству чугунов специального качества, особо чистых по содержанию примесных микроэлементов. Например, чугун марки ПВК-Н «нодулярный», производимый АК «Тулачермет», должен содержать такие микропримесные элементы, как никель, бор, кобальт, мышьяк, теллур, свинец, олово и др. на уровне не более 10 – 30 г/т для каждого элемента. Выплавка чугуна такого качества невозможна без применения коксов соответствующего микропримесного состава.

Возникает также возможность получения доменного шлака с улучшенными металлургическими свойствами, например, с повышенной серопоглотительной способностью, которая обеспечивается увеличением содержания в шлаке стронция и лантаноидов и, кроме того, шлаков специального состава как сырья для последующего извлечения микропримесных элементов. Такими элементами могут быть, например, полностью или преимущественно переходящие в шлак бор, титан, цирконий, редкоземельные металлы.

Отдельного рассмотрения требует вопрос накопления микроэлементов в специфических металлургических продуктах: шламах, пылях, гарнисажах, настылях и т.п., образование которых достигает десятков тысяч тонн в год.

Таким образом уже в ближайшем будущем коксующиеся угли должны рассматриваться металлургами не только в качестве исходного сырья для производства металлургического твердого топлива, но и в качестве источника микроэлементов, определяющих свойства чугуна и шлака, а тем самым, и возможность использования последних для извлечения ценных элементов и соединений. С вовлечением в металлургическое производство комплексных руд эта роль металлургических углей будет все более возрастать. В сущности, уже сейчас при производстве чугунов специального качества металлургические угли должны рассматриваться как самостоятельный металлосодержащий компонент агломерационной и доменной шихты.

![Рисунок. Схема движения коксующихся углей к основным производителям кокса, [млн. т/год].](/img/magazine/1998/2/science-tech/1/ris.jpg) В связи с приведенными выше обстоятельствами должны измениться приоритеты в выборе углей, используемых при производстве кокса, но не обладающих спекающими свойствами. При этом необходимо учитывать микропримесный состав таких углей.

Наиболее важной задачей в контексте рассматриваемой проблемы должна стать «инвентаризация» микропримесного состава углей для коксования, тем более что, как указывалось выше, они сосредоточены лишь в четырех каменноугольных бассейнах России из более чем двадцати разработанных.

|

назад

назад

Угольная геохимия – наука, занимающаяся исследованиями микропримесного состава углей и определением направлений их комплексного использования с извлечением ценных элементов и соединений, – существует немногим более 80 лет. Наиболее активно эта работа ведется лишь с 60-х годов. Тем не менее успехи, связанные с разработкой технологий получения из углей урана, германия, мышьяка и др., несомненны. Концентрации микроэлементов, содержащихся только в энергетических углях, сжигаемых ежегодно в качестве топлива, в десятки, сотни, а иногда и в тысячи раз превышают их мировое производство. Однако этого все же недостаточно для того, чтобы твердое топливо добывалось и перерабатывалось только как сырье – для извлечения того или иного микроэлемента. Это возможно при комплексном использовании углей. При этом расходуются органические вещества и макрокомпоненты минеральной массы, а побочные продукты, накапливающие микроэлементы, являются сырьем для их извлечения. Однако в настоящее время в России подавляющая часть энергетических углей сжигается на маломощных установках и ТЭС (ТЭЦ) устаревших конструкций, не оборудованных устройствами для улавливания летучих зол, пылей и возгонов, как правило, наиболее обогащенных ценными микроэлементами. Необходимо отметить, что энергетические предприятия в значительной степени рассредоточены по территории страны, причем в крупных городах, обладающих необходимой инфраструктурой для переработки отходов углесжигания, применяют, как правило, газообразное или жидкое топливо.

Угольная геохимия – наука, занимающаяся исследованиями микропримесного состава углей и определением направлений их комплексного использования с извлечением ценных элементов и соединений, – существует немногим более 80 лет. Наиболее активно эта работа ведется лишь с 60-х годов. Тем не менее успехи, связанные с разработкой технологий получения из углей урана, германия, мышьяка и др., несомненны. Концентрации микроэлементов, содержащихся только в энергетических углях, сжигаемых ежегодно в качестве топлива, в десятки, сотни, а иногда и в тысячи раз превышают их мировое производство. Однако этого все же недостаточно для того, чтобы твердое топливо добывалось и перерабатывалось только как сырье – для извлечения того или иного микроэлемента. Это возможно при комплексном использовании углей. При этом расходуются органические вещества и макрокомпоненты минеральной массы, а побочные продукты, накапливающие микроэлементы, являются сырьем для их извлечения. Однако в настоящее время в России подавляющая часть энергетических углей сжигается на маломощных установках и ТЭС (ТЭЦ) устаревших конструкций, не оборудованных устройствами для улавливания летучих зол, пылей и возгонов, как правило, наиболее обогащенных ценными микроэлементами. Необходимо отметить, что энергетические предприятия в значительной степени рассредоточены по территории страны, причем в крупных городах, обладающих необходимой инфраструктурой для переработки отходов углесжигания, применяют, как правило, газообразное или жидкое топливо.

Таким образом, микроэлементы могут:

Таким образом, микроэлементы могут:

Очевидно влияние микропримесей на качество готового металла. Значение данной проблемы будет в будущем возрастать в связи с устойчивой тенденцией к производству чугунов специального качества, особо чистых по содержанию примесных микроэлементов. Например, чугун марки ПВК-Н «нодулярный», производимый АК «Тулачермет», должен содержать такие микропримесные элементы, как никель, бор, кобальт, мышьяк, теллур, свинец, олово и др. на уровне не более 10 – 30 г/т для каждого элемента. Выплавка чугуна такого качества невозможна без применения коксов соответствующего микропримесного состава.

Очевидно влияние микропримесей на качество готового металла. Значение данной проблемы будет в будущем возрастать в связи с устойчивой тенденцией к производству чугунов специального качества, особо чистых по содержанию примесных микроэлементов. Например, чугун марки ПВК-Н «нодулярный», производимый АК «Тулачермет», должен содержать такие микропримесные элементы, как никель, бор, кобальт, мышьяк, теллур, свинец, олово и др. на уровне не более 10 – 30 г/т для каждого элемента. Выплавка чугуна такого качества невозможна без применения коксов соответствующего микропримесного состава.![Рисунок. Схема движения коксующихся углей к основным производителям кокса, [млн. т/год].](/img/magazine/1998/2/science-tech/1/ris.jpg)