Юрий Адно

Институт мировой экономики и международных отношений РАН

Растущее разнообразие материалов и сфер их применения, развитие фундаментальных исследований, исключительно быстрое формирование соответствующей исследовательской и производственной базы определяют одно из главных направлений современного научно-технического прогресса (сопоставимое по значению с информационными технологиями), получившего в экономической литературе название «революции материалов».

Первоначально понятие «революция материалов» базировалось исключительно на приоритете новых материалов (к их числу относились в основном композиты, инженерная керамика, некоторые новые виды пластмасс) по отношению к традиционным, «старым» (сталь, чугун, многие цветные металлы, пластмассы, дерево и др.). Экономическая реальность показала всю условность этого противопоставления. Разумеется, сохраняется такой критерий новизны материалов, как динамика их потребления, опережающая средние темпы экономического роста промышленно развитых стран (около 3 %). Однако более важными, по-видимому, являются такие факторы, как физико-химическая природа вещества. Например, благодаря использованию новых технологических принципов, основанных на изучении микроприроды вещества, появилась возможность производства материалов с повышенными характеристиками на базе традиционных компонентов – специальных марок стали, высокофункциональных полимеров, технической керамики (из таких видов сырья, как кремний, глинозем, цирконий, бор и др.).

Поэтому упрощенным и экономически необоснованным является мнение, что «новые» материалы, разработанные в наукоемких отраслях промышленности (авиакосмической, электронной и др.), будут постепенно заменять «старые» в определенных секторах хозяйства. Сегодня на долю новых материалов приходится не более 5 % суммарного рыночного оборота в этой сфере производства ведущих стран, а в весовых или объемных показателях их доля в балансе материалов вообще крайне мала (табл. 1). Эффективная замена традиционных материалов новыми в промышленных масштабах имеет экономические пределы, которые определяются в первую очередь соотношением затрат и экономии.

Более полному пониманию проблемы способствует деление материалов на конструкционные и функциональные.

Конструкционные материалы, в первую очередь черные и цветные металлы, чаще играют роль защитной оболочки – своего рода «кожи» промышленных изделий, регулируя, в частности, их взаимодействие с окружающей средой. Функциональные материалы, к числу которых относится большая часть современных новых материалов и композиций, все активнее используются в самих изделиях, например, в составе информационных сетей, рабочей камеры химического аппарата или активной зоны атомного реактора. Именно они определяют развитие всех современных базовых технологий – информационной, энергетической, биологической.

Когда сырье было дешевым

Еще три десятилетия назад, когда сырье было относительно дешевым и доступным, в требованиях к материалам преобладал количественный подход. Однообразие унифицированных материалов (типичный пример – сталь и чугун) нарушалось обычно в результате усовершенствования отдельных характеристик. Принципиально новые разновидности материалов появлялись сравнительно редко и в основном в специфических сферах применения (прежде всего ВПК), где экономические факторы играли сравнительно малую роль.

Унифицированные материалы массового спроса скорее «распределялись» между потребителями, чем продавались – в том смысле, что маркетинг здесь не играл особой роли. Условия на рынке диктовал поставщик. Да и потребители в силу узкой специализации оборудования не имели особого простора для маневра. На рынках господствовали крупные химические и металлургические концерны, преимущества которых базировались на их могучем технологическом и финансовом потенциале. Такой экономический климат препятствовал широкому распространению инженерных пластмасс, композитов, технической керамики и других прогрессивных материалов, многие из которых были известны уже в 50 – 60-е годы. Новый материал мог выйти на рынок (кроме военного или другого национально значимого сектора), только превратившись в унифицированный материал массового спроса.

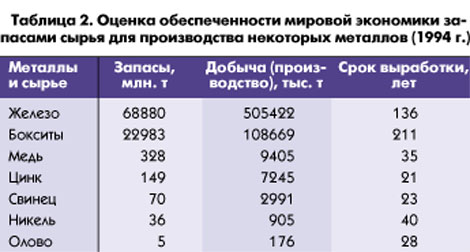

Первые признаки слабости этой модели экономики проявились задолго до энергетических кризисов 70-х годов. Так, с проблемой избыточных мощностей и перепроизводства продукции черная металлургия США и стран Западной Европы столкнулась уже в конце 60-х годов. Два «нефтяных шока» 70-х годов (особенно второй – в 1979 году) позволили оценить природу структурного кризиса и его объективную неизбежность. Человечество, кажется, впервые всерьез задумалось о возможной исчерпаемости природных сырьевых ресурсов, в частности сырья для производства основных металлов (табл. 2).

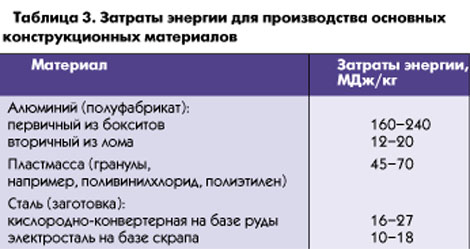

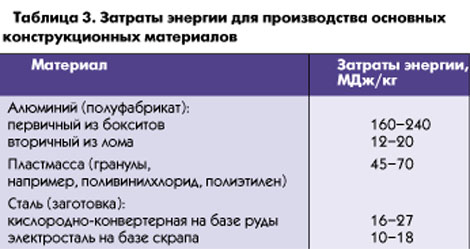

Проблема экономии энергии приобрела стратегическое значение для всех сфер, связанных с производством, обработкой и использованием материалов, т.е. фактически для всего хозяйства. Особенно наглядна и ощутима экономия энергии, которая может быть достигнута за счет снижения веса транспортных средств. Например, сокращение веса автомобиля на 100 кг дает выигрыш в 0,5 л топлива на каждые 100 км пробега. В конструкции авиалайнера «Боинг-747» сокращением веса за счет использования композитов вместо алюминиевых сплавов достигается снижение энергопотребления почти на 40 %. Энергосбережение превратилось в один из главных параметров качества продукции, ее конкурентоспособности и дало мощный толчок развитию материаловедения. Главным условием выживания предприятий материалопроизводящих отраслей стало увеличение разнообразия выпускаемых материалов не только за счет усовершенствования старых традиционных, но в первую очередь путем разработки так называемых новых материалов. При этом производство нового материала может быть связано с более высокими энергозатратами, однако этот недостаток, как правило, с лихвой перекрывается величиной энергосбережения на стадии эксплуатации изделия, изготовленного из нового материала. Например, алюминий и инженерные пластмассы с успехом заменяют сталь во многих сферах хозяйства, хотя их производство более энергоемко (табл. 3).

Разнообразие материалов соответствует прогрессивным изменениям в социальной сфере, так называемой социализации экономики. И здесь новые материалы сыграли весьма важную роль, проявляя свои свойства в сфере транспортного машиностроения, жилищного строительства, здравоохранения, спорта и досуга, обеспечивая повышенный комфорт, безопасность и экологичность.

Самолет из пластмассы, аэропорт из дерева

Широкий спектр физико-химических свойств, в том числе ранее неизвестных, новых материалов обеспечивает предпосылки для создания принципиально новых поколений техники в различных секторах хозяйства и во многом определяет параметры экономического развития на перспективу. Например, определенные виды керамических материалов на базе иттрий-бариевой композиции явились основой одного из крупнейших научных достижений последнего десятилетия – открытия явления высокотемпературной сверхпроводимости, практическое использование которого может внести значительные прогрессивные изменения в различные отрасли – от электроники до сверхскоростного транспорта. Отличные перспективы открывает применение полупроводниковых материалов на основе арсенида галлия в конструкциях солнечных батарей, обеспечивающее повышение конверсии солнечной энергии вдвое.

Предназначенные первоначально для использования главным образом в военном производстве, новые материалы по мере совершенствования технологии и снижения стоимости находят растущее применение в гражданских областях. Более того, именно потребительский рынок в последнее десятилетие во многих случаях стимулирует разработку и использование новых материалов.

Можно выделить основные технико-экономические критерии, на базе которых строятся современные подходы инновационной политики по проблемам новых материалов:

– доля затрат на исходное сырье в стоимости новых материалов весьма невелика, в цене преобладает добавленная стоимость, т.е. затраты на рабочую силу, амортизация основного капитала и т.д.;

– сравнительно высокие цены на эту продукцию, связанные с относительной мелкосерийностью производства и определенными технологическими трудностями;

– значительные затраты на НИОКР, в том числе на фундаментальные исследования (в отдельных случаях до 30 %), и сравнительно длительный период их окупаемости;

– потребительские свойства новых материалов и, следовательно, сферы их применения в основном известны заранее, что позволяет оптимизировать масштабы их промышленного выпуска и индивидуализировать сбыт.

Отсюда вытекает важность тесных контактов с потребителями этой продукции, которые могут иметь различные формы – от обмена информацией до совместных технологических и конструкторских разработок и маркетинговых программ. «Диктат потребителя» в этой сфере является непреложным законом межфирменных связей.

Производство и использование новых материалов (композитов, технической керамики, инженерных пластмасс, металлических материалов и сплавов) развиваются весьма динамично. В первой половине 90-х годов общий ежегодный объем мирового рынка новых прогрессивных материалов (advanced materials) и их компонентов оценивался в 170 млрд. долл., в том числе продаж полимеров – 90 млрд. долл., углепластиков – 35 млрд. долл., технической керамики – около 20 млрд. долл. Более половины этой продукции используется в США. По оценкам, потребности экономики этой страны в ближайшие 6 – 8 лет будут ежегодно возрастать на 10 – 12 % (по композитам на 15 %). На долю Японии приходится около 30 % реализованной продукции из новых материалов (около четверти составляют продажи новейшей технической керамики).

Если в США многие программы НИОКР в области новых материалов подчинены в основном задачам ВПК, то Япония является признанным лидером в области создания материалов для гражданского сектора экономики. Основу разработок составляют специальные средне- и долгосрочные программы, в которых определяются приоритетные направления исследований и разработок, а также методы содействия государства их реализации. Важным моментом является система эффективной государственной координации прикладных разработок, выполняемых частным бизнесом, и фундаментальных исследований, осуществляемых университетами.

Последовательность и динамику развития новых материалов можно проследить на примере композитов, используемых сегодня в самых различных секторах экономики. Композиты первого поколения, так называемые упрочненные пластики, сегодня уже относятся к разряду традиционных материалов. В различных отраслях экономики США их используется около 1,3 млн. т.

В настоящее время наиболее динамично – с ежегодными темпами около 15 % – развивается производство композитов второго поколения (полимеры, армированные высокопрочными волокнами). Общий объем ежегодного выпуска этих материалов в США оценивается в 35 – 40 тыс. т. Основой производства композитов являются высокопрочные волокна (углеродные, арамидные типа кевлар, текнор, керамика, HS-стекла, и др.), объем мировых продаж которых достигает 1 млрд. долл. Главные сферы применения композитов этой группы – авиаракетный комплекс (около 70 %), ВМФ, транспортное машиностроение, армейское защитное снаряжение, спортинвентарь, канаты и тросы ответственного назначения и др. Доля этих композитов в общей массе конструкций отдельных типов военных самолетов в последнее десятилетие в среднем возросла почти в 20 раз. Предполагается, что в начале XXI века в конструкции гражданских самолетов класса «Боинг-767» композиты могут составить от 25 до 65 %. По мере расширения выпуска и снижения цен композиты все шире используются в автопромышленности. Например, компания «Дженерал Моторс» в настоящее время ежегодно производит около 60 тыс. автомобилей нескольких моделей с использованием около 70 % композитов по массе, планируя довести их выпуск в перспективе до 1 млн. штук.

Другой класс – металломатричные композиты, в первую очередь на основе алюминия, упрочненного волокнами («усами») карбида кремния или другими соединениями. Они обладают чрезвычайно высокой износостойкостью, прочностью, сопротивлением усталостному разрушению. Общий объем продаж этих материалов, главным образом для авиакосмических производств, составляет в США около 50 млн. долл. Перспективы развития авиаракетного комплекса в значительной степени связаны с разработкой новых композитов с интерметаллидной матрицей, а также жаростойких (до 1500 oС) керамико-матричных композитов на основе широкого спектра стеклянных матриц, упрочненных волокнами углерода или карбида кремния.

Интересна судьба и такого традиционного материала, как дерево, которое в наше время вроде бы почти полностью утратило свою роль. Сегодня в Норвегии разработаны технологии изготовления деревянных конструкций, по прочности и пожароустойчивости не уступающих стальным. В столице страны, в частности, построен сверхсовременный аэропорт, в здании которого в качестве несущих использованы клееные деревянные балки длиной около 140 м. По оценкам норвежских специалистов, деревообработка может стать одним из ведущих направлений в экономике страны и к 2020 году будет конкурировать по своей рентабельности с добычей нефти и газа.

Сталь не намерена уступать

На условной шкале важнейших физико-механических свойств сталь занимает сравнительно скромное место, уступая многим конкурентам. Возможно, это послужило поводом для известной эйфории в отношении новых материалов, поставившей под большое сомнение роль стали и других традиционных материалов (и соответствующих отраслей промышленности). Этим настроениям, безусловно, способствовал также жестокий структурный кризис 1980 – 1982 годов, поразивший в первую очередь ресурсоемкие материалопроизводящие отрасли.

Последующие события показали, что сталь далеко не исчерпала свой потенциал. Не выдерживая конкуренции с новыми материалами по отдельным частным характеристикам, сталь превосходит их по уникальному сочетанию главных потребительских свойств. Во всяком случае, важнейшее качество черных металлов – высокая прочность при сравнительно низкой стоимости и доступности, обрабатываемости, обеспеченности сырьем и т.д., дает им огромные преимущества. По расчетам японских экономистов, условная стоимость единицы удельной прочности составляет (в долл.): алюминий – 0,27, конструкционная керамика – 0,30, углеродные волокна – 0,38, титан – 1,25, сталь – всего 0,07 (!). Поэтому сталь по-прежнему занимает главное место в структуре конструкционных материалов и, по-видимому, сохранит его в обозримой перспективе.

В нынешней ситуации металлургия вынуждена работать как бы с опережением, стараясь чутко уловить потребности и капризы рынка, постоянно предлагая новые, более совершенные виды металлопродукции, используя для этого не только весь комплекс фундаментальных и прикладных НИОКР, но и современные инструменты маркетинга (вспомним знаменитые сервис-центры) и меры государственной поддержки. При этом сталеплавильные компании вынуждены согласиться с тем, что сегодня преобладающая доля экономического эффекта от повышения качества металлопродукции реализуется в сфере ее использования, т.е. достается потребителю.

В традиционном секторе черных металлов основные направления инновационного развития связаны в первую очередь с переходом от дорогостоящего экстенсивного (т.е. практически неограниченного) легирования сплавов к рациональному использованию комплекса жестко регулируемых технологических и отделочных операций в производстве умеренно легированных сталей (внепечного вакуумирования, термомеханической обработки, контролируемой прокатки, нанесения покрытий и др.) с целью получения заданного комплекса физико-механических свойств. Например, крупным достижением явилась разработка высокопрочных низколегированных сталей класса HSLA (high strenght low allow), сочетающих сравнительно низкую стоимость с широким диапазоном свойств. В США ежегодно производится около 15 млн. т сталей этой группы. Другой класс высокопрочных низколегированных сталей типа Х-60 – Х-100, разработанных в Японии, широко используется для производства нефтегазопроводных труб, работающих в условиях Арктики.

Плакирование стальных полуфабрикатов различными покрытиями (металлическими, эмалевыми, пластмассовыми) фактически переводит их в новый, весьма динамично развивающийся класс конструкционных материалов. В промышленно развитых странах сегодня практически весь холоднокатаный стальной лист выпускается с покрытиями. Высокая коррозионная стойкость, прекрасная обрабатываемость и отличное сочетание механических характеристик, превосходные декоративные свойства обеспечивают этим изделиям широкое применение в различных сферах хозяйства (строительство, транспортное машиностроение, упаковка, товары длительного пользования и др.).

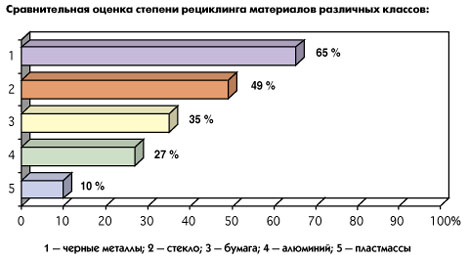

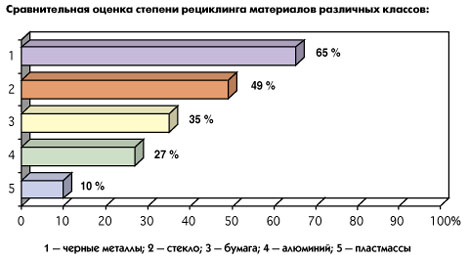

В современном материаловедении чрезвычайно важную роль играют экологические аспекты, в частности, возможности утилизации и повторного использования материала (рециклинга). В этом смысле сталь намного превосходит конкурентов, что еще больше укрепляет ее позиции в балансе конструкционных материалов (см. рисунок).

Стальные вериги России

Материалопроизводящий комплекс России традиционно является одним из наиболее тяжелых звеньев хозяйства с выраженным преобладанием черной металлургии. Не рассматривая за неимением места причины этих диспропорций (подробнее о проблемах потребления стали в экономике см. «Металлы Евразии» № 6 за 1996 г.), можно отметить резкие перекосы в балансе конструкционных материалов в сторону черных металлов при весьма слабом использовании пластмасс и других заменителей металлов в тех отраслях, где это экономически оправдано. Например, во многих устройствах применяются стальные напорные трубы при давлении 10 атм. и ниже, что можно считать нелепостью, так как при этом прочностные характеристики стали используются не более чем на 3 %. По оценкам НИИТЭХИМ и НИИПиН, 1 т труб из полиэтилена заменяет от 7,2 до 9,2 т водо- и газопроводных стальных труб. Если в США в 1994 году соотношение сталь : пластмассы в трубном производстве составляло 2,2 : 1, то в России оно было 160 : 1.

По расчетам, перерасход стали из-за отсутствия в стране развитого производства пластмассовых труб составил в 1990 году не менее 4 – 5 млн. т, что соответствует мощности среднего металлургического комбината. По различным оценкам, в экономике России с учетом климатических особенностей можно заменить на пластмассовые от 20 до 50 % всех стальных труб, находящихся в эксплуатации.

По общим объемам, структуре производства и потребления большинства новых материалов СССР весьма существенно отставал от уровня ведущих стран. Исключение составляли, пожалуй, некоторые виды металлических материалов – например, титановые, циркониевые и алюминиевые сплавы, которые использовались в отраслях ВПК. Для этих подотраслей следует отметить довольно высокий уровень развития фундаментальных и прикладных НИОКР.

Промышленное производство композитов (стеклопластиков) составило в 1990 году около 160 тыс. т (в США почти 1,3 млн. т) при потребности экономики в 390 тыс. т. Большая часть технической керамики предназначалась главным образом для изготовления режущего инструмента, подшипников, уплотнений и других сравнительно несложных изделий.

Более сложные виды новых материалов (термостойкая керамика, углепластики, полупроводники, светопроводящая техника) разрабатывались и выпускались в сравнительно небольших объемах обычно в рамках конкретных проектов (например, космических аппаратов, гражданской авиации, ракетной техники и вооружений), выполняемых, как правило, на высоком научно-техническом уровне. Так, в процессе работы над проектом «Энергия-Буран» было создано более 80 видов новых материалов, обеспечивающих работоспособность конструкций и отдельных агрегатов в интервале температур от -253 o С до 2000 oС, а также широкий спектр новых технологий в области металлургии, сборки, методов неразрушающего контроля и дефектоскопии.

Подавляющая часть фундаментальных и прикладных НИОКР была сосредоточена в закрытых отраслевых НИИ («почтовых ящиках») и лабораториях ВПК и по причине закрытости координировалась довольно слабо. Первые попытки создания общенациональных программ по развитию конкретных видов новых материалов (композиты, керамика, металлы, высокочистые вещества и др.) были сделаны в конце 80-х годов. К сожалению, практические работы по этим программам не были начаты.

Нынешний кризис российской экономики, весьма болезненно отразившийся на состоянии и развитии наукоемкого сектора, вызвал резкое сокращение производства новых материалов. Особенно тревожной является тенденция сокращения и даже полной ликвидации по некоторым направлениям финансирования НИОКР, что грозит безвозвратной утратой самобытных научных школ по важнейшим разделам материаловедения, сформировавшихся в ведущих центрах страны – ВИАМ, ВИЛС, ЦНИИ ЧМ, ВНИИНМ, Гиредмет, ИМет, НПО «Прометей» и др. Стоит напомнить, что в США в 1994 году общий объем финансирования НИОКР в области новых материалов составил около 2 млрд. долл.

По-видимому, использовать в полной мере прогрессивный зарубежный опыт организации инновационного процесса в области новых материалов в российских условиях сегодня невозможно из-за отсутствия или слабости основных рыночных структур, механизмов и субъектов. В то же время такие основополагающие моменты, как проблемно-целевой принцип организации НИОКР, различные методы государственной поддержки и финансирования пионерных исследований, способы привлечения коммерческих банков и т.д., по нашему мнению, в той или иной мере могли бы быть использованы в российской научно-промышленной практике. Затянувшаяся пауза в развитии этой проблемы, постепенная утрата имеющегося научно-производственного потенциала могут привести к невосполнимым социально-экономическим потерям с колоссальными отрицательными последствиями для страны в перспективе.

|

назад

назад