Неуклонно растет область промышленного применения разработанной в Австралии технологии выплавки с использованием погружной фурмы, которая охватывает широкий круг исходных материалов для производства первичных и вторичных цветных металлов, сообщает Джон ван Ос*.

В прошлом году мировое производство меди составило около 15,5 млн. т, причем большая часть этого объема получена по традиционной технологии выплавки и электролитического рафинирования, а также процессами жидкостной экстракции/электровыделения, предназначенными в основном для обработки окисленных руд.

В то же время уже появилась разработанная в Австралии технология плавки с использованием погружаемой сверху фурмы, и объем производства меди процессами Осмелт и Айзасмелт (компании МИМ) динамично приближается к одному миллиону тонн в год.

Эта технология основана на применении запатентованной фурмы Сиросмелт, разработанной Джоном Флойдом в 70-е годы прошлого века – в бытность его научным работником в государственной Организации научных и промышленных исследований Содружества Наций (ОНПИС) в Канберре.

Расположенная в Квинсленде сырьевая группа «МИМ холдингс» обратила внимание на потенциальные возможности процесса и в сотрудничестве с ОНПИС применила технологию Сиросмелт для сооружения опытно-промышленной установки на своем заводе по выплавке свинца и меди Маунт-Айза в начале 80-х годов. Назвав процесс Айзасмелт, компания построила в конце 80-х годов демонстрационные установки по производству свинца и меди, а десять лет тому назад ввела в эксплуатацию первый промышленный медеплавильный агрегат Айзасмелт.

Тем временем Флойд покинул ОНПИС и создал в Мельбурне компанию «Осмелт» для реализации своего изобретения. Уйдя из органов исполнительного управления, Флойд остается заместителем председателя компании до сих пор.

Хотя между процессами Айзасмелт и Осмелт имеются различия, они оба основаны на технологии выплавки с использованием погружной фурмы, причем и МИМ, и «Осмелт» признают, что на рынке эти процессы часто считают аналогами.

В начале большая часть разработок этой технологии была связана с выплавкой меди, позднее ее успешно применили при выплавке других металлов, например свинца, цинка и олова. Кроме того, «Осмелт» использует эту технологию для извлечения металла из промышленного возгона, шлака и выщелоченного осадка.

Технологический процесс

В обоих процессах используют вертикальный цилиндр и вертикальную фурму, опускаемую вниз через верхнюю часть цилиндра для погружения ее в шлаковый расплав. Через фурму подают сжатый воздух и кислород, создавая высокотурбулентную ванну и превращая ее в весьма активно действующий реактор. Снаружи фурму покрывает слой твердого шлака, защищая ее от вредного воздействия окружающей среды.

В обоих процессах фурма используется также для подвода топлива, которым может быть газ, жидкое топливо или уголь, в зависимости от местонахождения и стоимости. Степень окисления и восстановления контролируют путем изменения соотношения топливо – воздух в фурме и количества твердого топлива, добавляемого вместе с шихтой. Процессы могут быть как периодическими, как и непрерывными, в зависимости от требований.

В ходе реализации процессов компании «Осмелт» и МИМ выбрали разные пути. МИМ стремилась к большому масштабу с концентрацией на высокопроизводительных агрегатах, основанных на удачной конструкции собственных плавильных реакторов, тогда как «Осмелт» изучала рыночные сегменты и поэтапно отрабатывала технологию для ее возможного использования в различных вариантах.

Эти варианты включали, например, установку для передела токсичной отработанной ванной футеровки (ОВФ) с завода по производству первичного алюминия фирмы «Алкоа» в Портланде (Австралия). В год здесь перерабатывают примерно 12 тыс. т ОВФ, получая фторид алюминия. Позднее «Осмелт» применила технологию для получения передельного чугуна непосредственно из железной руды с использованием недорогого обработанного паром угля на фирме «Саут-Острейлиен стил энд энерджи проджект». Демонстрационная установка ОсАйрон (торговая марка), функционирует с ноября 2000 г.

Филип Артур, управляющий делами «Айзасмелт», заявил МБМ, что с самого начала МИМ стремилась к созданию экономичного одностадийного плавильного процесса, простого в эксплуатации, поскольку агрегаты должны успешно работать в отдаленных районах, таких, как Маунт-Айза в Австралии. Первоначальную концепцию Сиросмелт необходимо было приспособить для промышленной эксплуатации, например, путем изменения конструкции фурмы.

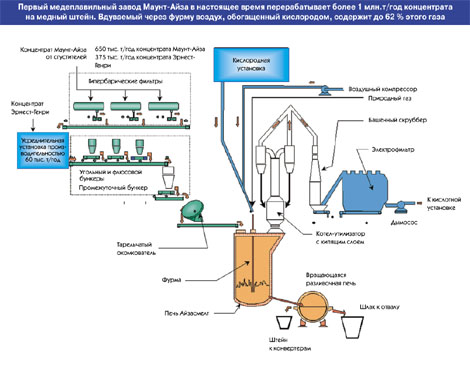

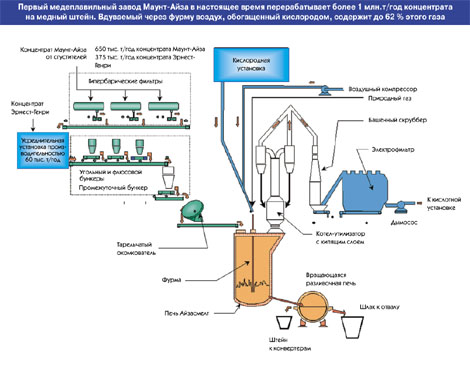

На первой промышленной установке Маунт-Айза перерабатывают более 1 млн. т/год концентрата, поступающего из рудников Эрнест-Генри и Маунт-Айза, выпуская 250 тыс. т/год медного штейна для последующего передела на анодную медь. По мнению Артура, этот медеплавильный агрегат является самым низкозатратным в мире. «В настоящее время это крупнейшая по объему переработки концентрата печь Айзасмелт, и вполне вероятно, что в будущем этот показатель значительно возрастет», – утверждает Артур.

Сейчас компания проводит испытания нового конвертерного процесса с верхней фурмой для обеспечения дальнейшего упрощения работы на заводе Маунт-Айза и планирует в начале следующего года построить крупный опытно-промышленный конвертерный агрегат АйзаКонвертинг для переплава штейна на черновую медь.

На плавильном заводе «Фелпс-Додж Майами» в Аризоне технология Айзасмелт применяется с 1992 г. В настоящее время этим процессом производят более 200 тыс. т/год меди из примерно 590 тыс. т концентрата.

В Индии фирма «Стерлайт индастриз» соорудила в 1996 г. на новой площадке медеплавильный завод Айзасмелт в Тутикорине с первоначальной проектной мощностью 60 тыс. т/год, затем усовершенствовала его с увеличением мощности до 150 тыс. т/год медного штейна, загружаемого в конвертеры Пирс-Смита.

Фирма «Стерлайт» недавно подрядила МИМ на выполнение проекта агрегата Айзасмелт для производства штейна, достаточного для получения 300 тыс. т/год анодной меди, опять-таки через конвертеры Пирс-Смита. Ввод в эксплуатацию намечен на следующий год.

Другими значимыми установками Айзасмелт являются:

– завод «Британниа рифайнд метлз» в Нортфлите, Великобритания (введен в строй в 1991 г.), перерабатывающий аккумуляторную массу и решетки в свинцовые сплавы объемом 30 тыс. т/год готовой продукции;

– завод «Юмикор» в Обокене, Бельгия (работает с 1997 г.), на котором перерабатывают 200 тыс. т/год комплексных вторичных металлов – медного и свинцового лома;

– плавильный завод вторичного свинца для фирмы «Метл риклемейшн индастриз» в Пулау-Инда, Малайзия (в строю с 2000 г.) для передела аккумуляторной массы и решеток с выпуском 40 тыс. т/год свинца;

– плавильный завод вторичной меди мощностью 150 тыс. т/год для фирмы «Хюттенверке Кайзер» около Дортмунда, Германия (пущен в этом году);

– плавильный завод в Кунмине, Китай, принадлежащий «Юнань коппер» (введен в эксплуатацию в мае этого года) для переработки 600 тыс. т/год концентрата.

МИМ также подписала в феврале лицензионно-проектное соглашение с китайской компанией «Юнань металлэрджикл груп» по сооружению завода первичного свинца на новой площадке, в Куйджине, для переработки 160 тыс. т/год концентрата с целью производства сырого свинца и свинцового шлака с последующим восстановлением последнего в доменной печи до сырого свинца. Пуск завода в эксплуатацию намечен на 2004 г.

|

Печь «Осмелт» производительностью 25 тыс. т/год фирмы «Юнань тин» в Китае – второй крупнейший в мире агрегат по выплавке олова |

В 1992 г. компания «Осмелт» ввела в эксплуатацию свой первый промышленный агрегат для фирмы «Рио Тинто» в Зимбабве для передела около 7700 т/год выщелоченного осадка на десульфурированный медноникелевый штейн. В том же году она построила печь для фирмы «Корея зинк» в Онсане для переплава 100 тыс. т/год шлака на цинксвинцовый возгон.

Компания уже давно сотрудничает с «Корея зинк». В 1995 г. для этой фирмы был построен второй завод для утилизации цинка, свинца и серебра из 120 тыс. т/год железистых остатков рафинирования цинка, а в настоящее время на третьем заводе осуществляется плавка обогащенного цинком возгона и выщелоченного осадка для производства 50 тыс. т/год сырого свинца. Четвертый агрегат, намеченный к пуску в этом году, представляет собой систему из двух реакторных печей, производящую продукты возгона свинца и цинка из свинцовых хвостов и жидкого шлака.

Существенные успехи компании «Осмелт» в реализации своей технологии достигнуты в Китае: в этой стране расположены 4 из 19 агрегатов Осмелт, работающих во всем мире.

Три года тому назад введены в эксплуатацию два агрегата для производителя первичной меди фирмы «Джонтяошан нонферрос» в городе Хума. Первый перерабатывает 200 тыс. т/год концентрата в 60 %-ный медный штейн, а второй осуществляет передел штейна на черновую медь. Сейчас ведутся переговоры для сооружения аналогичного производства с тремя печами для фирмы «Индо Галф» в Дахеи, Индия, с целью производства черновой меди с переработкой примерно 244 тыс. т/год концентрата.

В мае был введен в строй агрегат Осмелт для выпуска 25 тыс. т/год олова из концентрата на заводе фирмы «Юнань тин» в Гейджи, заменяющий 15 действующих печей этой фирмы.

Другой агрегат, введенный в эксплуатацию в Китае в этом году, – это медеплавильный завод фирмы «Аньюй Тоньбу коппер» в Тоньлине. Годовая мощность агрегата составляет 330 тыс. т концентрата, перерабатываемого в 59 %-ный медный штейн. По объему перерабатываемого сырья это самая мощная печь Осмелт из всех сооруженных до настоящего времени.

Универсальность процесса доказывается недавним пуском агрегата Осмелт на фирме «Англо-Американ платинум» в Южной Африке для производства десульфурированного никелемедного штейна переработкой 234 тыс. т/год концентрата металлов платиновой группы.

Теперь, после десяти лет промышленной эксплуатации, мало кто сомневается в жизнеспособности технологии, использующей погружную фурму.

По утверждению обеих компаний – МИМ и «Осмелт», применение их технологий значительно экономит капиталовложения и эксплуатационные расходы. Растущая популярность этих технологий предполагает с течением времени успешную замену базовым процессом или его соответствующими вариантами еще большего числа действующих плавильных установок и возможность стать альтернативным процессом для сооружаемых на новой площадке заводов.

* Корреспондент-специалист по металлам и минералам (Сидней).

|

назад

назад