Николай Мочалов, Игорь Скотников

Академики РАЕН, кандидаты технических наук, ОАО «Кольчугцветмет»

Виталий Котов

Кандидат технических наук

Иван Пружинин

ОАО «Институт «Цветметобработка»

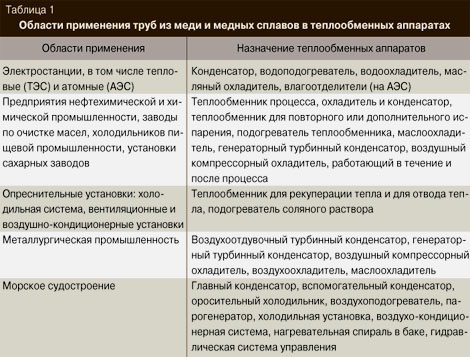

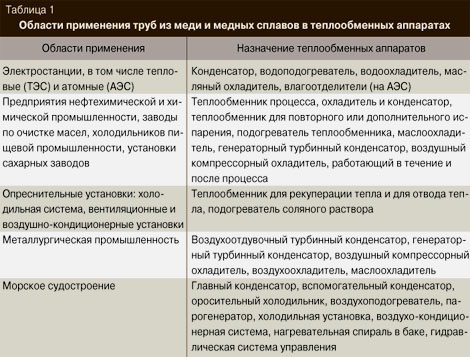

Медь и медные сплавы, обладающие уникальным сочетанием высоких эксплуатационных и технологических свойств, продолжают занимать лидирующее положение в качестве материала теплообменных труб (табл. 1), мировой рынок которых является одним из наиболее стабильных и динамичных. В их изготовлении Кольчугинским заводом ОЦМ им. С. Орджоникидзе накоплен многолетний опыт. В последние годы одним из главных направлений технической политики предприятия явилась модернизация технологического процесса производства высококачественных теплообменных труб из общепризнанного мировым рынком ассортимента.

Природа сплава, т.е. набор основных химических элементов, является главным, но не единственным фактором, определяющим эксплуатационные свойства подобных труб. Различные примеси, их количества, а в ряде случаев и соотношения их содержания могут оказывать существенное влияние не только на коррозионную стойкость, но и на поведение сплава в процессах деформации и термообработки, используемых при изготовлении такой продукции. В отличие от труб общего назначения, к качеству теплообменных (независимо от их химического состава) предъявляются более жесткие требования, гарантирующие надежность и долговечность при эксплуатации.

На основе анализа мировой практики изготовления и применения труб и результатов собственных исследований, выполненных научным центром института «Цветметобработка», предложена классификация дефектов производства, снижающих стойкость и долговечность теплообменных труб (рис. 1). Указанная классификация позволила не только сосредоточить внимание на контроле основных рабочих параметров, но и создать технологический процесс, уменьшающий условия возникновения всего ряда дефектов.

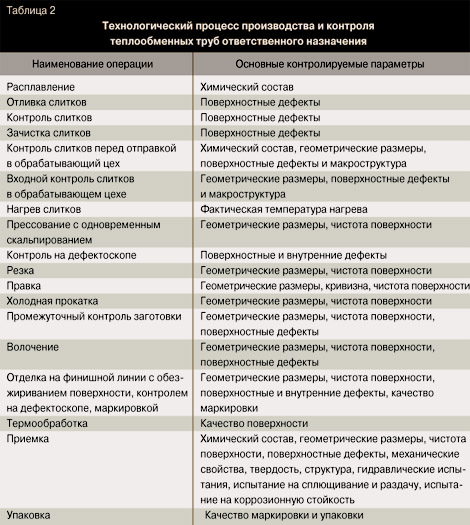

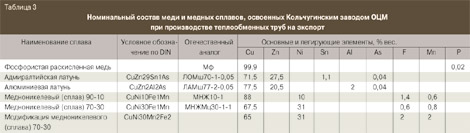

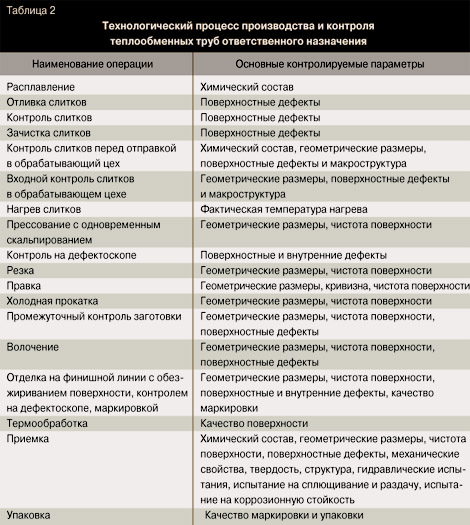

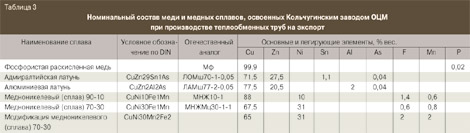

В таблице 2 представлен технологический процесс изготовления теплообменных труб, принятый на Кольчугинском заводе ОЦМ. С учетом спроса внутреннего и мирового рынка на предприятии создано специализированное производство длинномерных теплообменных труб из меди, латуней Л75мк (заменитель мышьяковистой латуни ЛМш68-0,05), ЛАМш77-2-0,05, ЛА77-2У, ЛОМш70-1-0,05 и всей гаммы медно-никелевых сплавов – МНЖМц 10-1-1 (в концах и бухтах), МНЖМц30-1-1 и МНЖМц30-2-2 (табл. 3).

К числу главных особенностей технологии производства, обеспечивающих требования зарубежных стандартов (ASTM, DIN, BS) на теплообменные трубы широкого сортамента следует отнести следующие.

1. Исходным сырьем для выплавки сплавов служат высококачественные шихтовые материалы: для мельхиора (МНЖМц30-1-1) – исключительно катодная медь и никель, армо-железо, кусковой марганец, а для сплава МНЖМц10-1-1 допустима подшихтовка отходов только собственного производства; для специальных латуней основой служат катодная медь и чушковой цинк с подшихтовкой высококачественных ломов и отходов. Исключением является латунь марки Л75МК: для ее выплавки используется высококачественный лом гильз, а требуемое содержание кремния достигается в процессе рафинирования. Применение высококачественной шихты позволяет регламентировать содержание примесей на уровне, исключающем их влияние на технологические свойства при деформации, на механические свойства, структуру и коррозионную стойкость готовых труб.

2. Непрерывный метод литья слитков заслужил мировое признание для получения плотных и однородных заготовок при производстве труб ответственного назначения. При изготовлении теплообменных труб контроль качества слитков осуществляется путем использования различных тестов, позволяющих исключить в последующих переделах отклонения от высоких требований. 2. Непрерывный метод литья слитков заслужил мировое признание для получения плотных и однородных заготовок при производстве труб ответственного назначения. При изготовлении теплообменных труб контроль качества слитков осуществляется путем использования различных тестов, позволяющих исключить в последующих переделах отклонения от высоких требований.

3. В результате многолетних исследований и с учетом мирового опыта были установлены оптимальные режимы и условия горячего прессования трубной заготовки. Одним из требований, позволяющих достичь высокого качества поверхности, является удаление с нее литейной корочки и устранение дефектов, которые могут там оказаться. Строгая регламентация температурно-скоростных и деформационных параметров обеспечивает высокую однородность и плотность труб по длине и сечению. С учетом требований по остаточному содержанию на поверхности углерода используются оригинальные рецептуры технологических смазок для формирующей внутренний диаметр иглы и матрицы, определяющих размеры и качество поверхности трубной заготовки.

4. В результате выполненных в последние годы на Кольчугинском заводе ОЦМ исследований установлена связь между степенью холодной деформации, механическими свойствами, структурой и величиной зерна после различных режимов термической обработки готовых труб. Это позволило регламентировать схемы и маршруты холодной прокатки и волочения труб, обеспечивающих требуемую совокупность механических свойств и структуру металла в мягком и полутвердом состоянии.

Для обеспечения высокой однородности и качества поверхности термообработка готовых труб осуществляется в проходных печах с защитной атмосферой, а использование при волочении специальных смазок позволяет получать трубы с содержанием остаточного углерода в пределах, установленных европейскими стандартами (EN).

О высокой конкурентоспособности теплообменных труб, выпускаемых Кольчугинским заводом ОЦМ можно судить по динамике роста их экспорта в Германию, Голландию, Финляндию, Индию, а также по увеличению спроса на внутреннем рынке, особенно с поступлением первых заказов от Санкт-Петербургского металлического завода на трубы из мельхиора. Высокая оценка качества этой продукции, полученная от зарубежных и отечественных потребителей, нацеливает завод на расширение производства труб из медно-никелевых сплавов.

В числе работ, обеспечивших конкурентоспособность теплообменных труб, следует назвать создание системы качества в соответствии с требованиями ISO 9002-9У. Была введена сквозная партионная система, обеспечившая сбор и регистрацию технологической информации для контроля выхода годного, соблюдения технологических параметров и оценки их влияния на качество труб. Результаты этой работы подтверждены аудитами органов по сертификации систем качества в двух авторитетных системах – ГОСТ Р и СовАсК. Кроме того, завод получил свидетельство от Российского морского регистра судоходства.

Высокое качество теплообменных труб, определяемое совершенством технологии и регламентируемое требованиями стандартов, является лишь одним из условий их высоких эксплуатационных свойств. Второй, не менее важный фактор, определяющий их долговечность, – научно обоснованный выбор материала и соблюдение общепринятых в мировой практике мер, предотвращающих преждевременную коррозию.

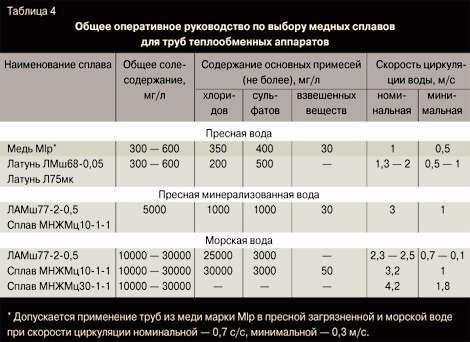

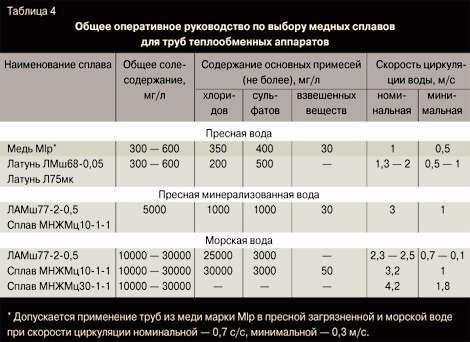

Выбор сплава для трубной системы теплообменника зависит, в первую очередь, от качественных характеристик воды, т.е. от ее общей минерализации, прежде всего, содержания хлоридов (солености), различных ионов, показателя рН, степени загрязнения абразивными частицами, вызывающими износ, а также от скорости циркуляции воды и тех защитных мер, которые могут быть обеспечены при эксплуатации теплообменных аппаратов.

Среди этих характеристик содержание хлоридов и скорость циркуляции охлаждающей воды имеет первоочередное значение. Если применяется пресная вода (речная, озерная, оборотная), то при нормальных рабочих условиях и соблюдении общепринятых защитных мер трубы из меди и медных сплавов характеризуются высокой коррозионной стойкостью и длительным сроком эксплуатации. Если содержание хлоридов и других растворимых частиц превышает определенный показатель (примерно 1000 – 1500 мг/л), то разрушительная агрессия растворенных в воде солей или коррозионная эрозия будут воздействовать на все сплавы за исключением латуни ЛАМц77-2-0,05 и медно-никелевых сплавов МНЖМц30-1-1. При этом скорость циркуляции воды является вторым существенным фактором, обусловливающим выбор конкретного материала. В таблице 4 представлено общее оперативное руководство по выбору сплавов в зависимости от скорости потока и содержания солей.

Высокая коррозионная стойкость медных сплавов в воде достигается образованием на поверхности материала плотной защитной пленки, защищающей металл от дальнейшего разрушения. Качество защитной пленки и, в связи с этим, срок службы труб определяются, в первую очередь, содержанием примесей в воде и легирующими микродобавками, а также условиями эксплуатации.

Образование высококачественной защитной пленки во время эксплуатации теплообменника может быть достигнуто при соблюдении рекомендаций, изложенных в данном регламенте.

Трубы не должны иметь остаточных напряжений. При их завальцовке следует обратить внимание на то, чтобы эта операция не вносила внутренних напряжений. Недопустимы искривление труб и их раскатка (раздача) вне расточного отверстия в трубной решетке.

Конструкция теплообменника, в частности соединительных и поворотных камер, должна учитывать требования гидродинамики. Во избежание явлений эрозии для рекомендованных скоростей течения воды необходимо также предотвратить местную турбулентность, возникающую вследствие неправильного прохождения потока и пузырьков воздуха, приносимых водой. Местная скорость течения воды через трубы одного потока должна отличаться от номинальной не более чем на 20 %.

Трубы рассматриваемого сортамента подвержены повреждениям различных видов коррозии и засорений, которые тесно связаны с условиями их эксплуатации, охлаждения морской водой и многими другими факторами.

При выборе материала с учетом зарубежного опыта эксплуатации особое внимание следует уделять очистке внутренней поверхности труб в теплообменных аппаратах. Очистка необходима не только для поддержания теплопередачи, но и предотвращения коррозии труб. Отложения в них часто приводят к разрушениям вследствие неравномерной аэрации. Разложение органических веществ может повлечь местные повышения концентрации сульфидов и аммиака. Трубы могут частично или полностью засоряться, усиливая тем самым коррозию. Циклы очистки должны выбираться в соответствии с условиями эксплуатации и качеством воды. Очистку можно проводить непрерывно или периодически химическим, механическим или термическим способами. При выборе метода следует отдать предпочтение тому способу, который сохраняет или способствует сохранению защитной пленки. Можно рекомендовать, в первую очередь, способ очистки резиновыми шариками и способ дозирования стабилизаторов жесткости. При выборе материала с учетом зарубежного опыта эксплуатации особое внимание следует уделять очистке внутренней поверхности труб в теплообменных аппаратах. Очистка необходима не только для поддержания теплопередачи, но и предотвращения коррозии труб. Отложения в них часто приводят к разрушениям вследствие неравномерной аэрации. Разложение органических веществ может повлечь местные повышения концентрации сульфидов и аммиака. Трубы могут частично или полностью засоряться, усиливая тем самым коррозию. Циклы очистки должны выбираться в соответствии с условиями эксплуатации и качеством воды. Очистку можно проводить непрерывно или периодически химическим, механическим или термическим способами. При выборе метода следует отдать предпочтение тому способу, который сохраняет или способствует сохранению защитной пленки. Можно рекомендовать, в первую очередь, способ очистки резиновыми шариками и способ дозирования стабилизаторов жесткости.

При химическом методе очистки кислотой необходимо нейтрализовать ее остатки и проверить рН промывочной воды. В любом случае надо избегать очистки теплообменников железными стержнями и проволочными щетками.

Помимо научно обоснованного выбора материала труб, для обеспечения определенного срока службы в условиях оптимального режима работы теплообменников необходимо строго соблюдать общепринятые рекомендации, связанные с условиями эксплуатации, изготовления теплообменника и монтажа труб, режимы пуска, способы и частоту очистки. В каждом отдельном случае применительно к возможностям эксплуатации эти рекомендации должны найти отражение в технической характеристике теплообменника, паспорте или регламенте по эксплуатации труб.

Трубы для теплообменных аппаратов являются важным конструкционным элементом конденсаторов тепловых и атомных электростанций, судовых энергоустановок и других промышленных агрегатов. По оценкам, на каждый миллион киловатт электроэнергии требуется около 600 т конденсаторных труб. Поэтому качество и условия их использования являются главными факторами надежной работы, эксплуатационного ресурса этих установок.

|

назад

назад

2. Непрерывный метод литья слитков заслужил мировое признание для получения плотных и однородных заготовок при производстве труб ответственного назначения. При изготовлении теплообменных труб контроль качества слитков осуществляется путем использования различных тестов, позволяющих исключить в последующих переделах отклонения от высоких требований.

2. Непрерывный метод литья слитков заслужил мировое признание для получения плотных и однородных заготовок при производстве труб ответственного назначения. При изготовлении теплообменных труб контроль качества слитков осуществляется путем использования различных тестов, позволяющих исключить в последующих переделах отклонения от высоких требований.

При выборе материала с учетом зарубежного опыта эксплуатации особое внимание следует уделять очистке внутренней поверхности труб в теплообменных аппаратах. Очистка необходима не только для поддержания теплопередачи, но и предотвращения коррозии труб. Отложения в них часто приводят к разрушениям вследствие неравномерной аэрации. Разложение органических веществ может повлечь местные повышения концентрации сульфидов и аммиака. Трубы могут частично или полностью засоряться, усиливая тем самым коррозию. Циклы очистки должны выбираться в соответствии с условиями эксплуатации и качеством воды. Очистку можно проводить непрерывно или периодически химическим, механическим или термическим способами. При выборе метода следует отдать предпочтение тому способу, который сохраняет или способствует сохранению защитной пленки. Можно рекомендовать, в первую очередь, способ очистки резиновыми шариками и способ дозирования стабилизаторов жесткости.

При выборе материала с учетом зарубежного опыта эксплуатации особое внимание следует уделять очистке внутренней поверхности труб в теплообменных аппаратах. Очистка необходима не только для поддержания теплопередачи, но и предотвращения коррозии труб. Отложения в них часто приводят к разрушениям вследствие неравномерной аэрации. Разложение органических веществ может повлечь местные повышения концентрации сульфидов и аммиака. Трубы могут частично или полностью засоряться, усиливая тем самым коррозию. Циклы очистки должны выбираться в соответствии с условиями эксплуатации и качеством воды. Очистку можно проводить непрерывно или периодически химическим, механическим или термическим способами. При выборе метода следует отдать предпочтение тому способу, который сохраняет или способствует сохранению защитной пленки. Можно рекомендовать, в первую очередь, способ очистки резиновыми шариками и способ дозирования стабилизаторов жесткости.