Всеволод Гейхман Всеволод Гейхман

Генеральный директор ОАО «Челябинский цинковый завод»

Борис Бирман Борис Бирман

Финансовый директор

Берислав Галович Берислав Галович

Коммерческий директор

Официальной датой рождения Челябинского электролитного цинкового завода, построенного на Южном Урале в крупнейшем промышленном регионе страны, принято считать июль 1935 года, когда была получена первая промышленная партия цинка. Предприятие строилось в годы советских пятилеток людьми, труд которых создал индустриальную основу экономики. Страна быстрыми темпами ликвидировала техническое отставание от ведущих западных держав и остро нуждалась в конструкционных материалах для развития энергетики, электротехники, химии, военных отраслей.

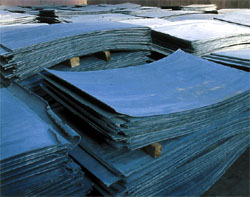

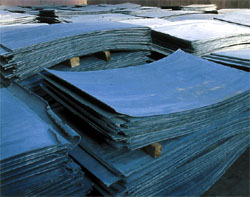

За почти семидесятилетнюю историю своего развития Челябинский цинковый завод (с 1993 года ОАО «ЧЦЗ») превратился в одно из ведущих предприятий цветной металлургии, основная продукция которого (цинк, кадмий, индий) пользуется заслуженным спросом внутри страны и за ее пределами. Антикоррозионные и декоративные покрытия, производство сплавов и химических источников тока, автомобилестроение и машиностроение, пигментная, шинная и электронная промышленность – вот далеко не полный перечень производств и отраслей, где с успехом используется продукция с маркой «ЧЦЗ». За почти семидесятилетнюю историю своего развития Челябинский цинковый завод (с 1993 года ОАО «ЧЦЗ») превратился в одно из ведущих предприятий цветной металлургии, основная продукция которого (цинк, кадмий, индий) пользуется заслуженным спросом внутри страны и за ее пределами. Антикоррозионные и декоративные покрытия, производство сплавов и химических источников тока, автомобилестроение и машиностроение, пигментная, шинная и электронная промышленность – вот далеко не полный перечень производств и отраслей, где с успехом используется продукция с маркой «ЧЦЗ».

Сегодня экономические и финансовые позиции нашего предприятия достаточно прочны. В прошлом году завод выпустил более 155 тыс. т металлического цинка (реализовано 148 тыс. т) при проектной мощности 130 тыс. т. Выручка от реализации продукции составила 3,8 млрд. руб., прибыль после уплаты налогов – около 780 млн. руб. При этом активы завода возросли до 4,3 млрд. руб.

Но прежде, чем выйти на нынешний уровень экономической и финансовой устойчивости, ОАО «ЧЦЗ» так же, как и подавляющее большинство российских предприятий, в полной мере испытал все сложности перехода к рынку. Инфляция и непрерывный рост стоимости всех материальных ресурсов, нарушение сложившейся производственной кооперации, практически недоступный из-за высоких процентных ставок банковский кредит – все это существенно ухудшило экономическое положение предприятия. Общий экономический спад и хронические неплатежи резко сократили внутренний спрос, упало производство – в начале 90-х годов загрузка производственных мощностей снизилась до 60 %. Сократилось поступление оборотных средств. Затрудненный, с учетом существовавших «квот» и «лицензий», доступ на внешний рынок не позволял полностью компенсировать экономические потери из-за введения «валютного коридора». И тем не менее в этой сложнейшей ситуации Челябинский цинковый завод не только выжил, но и сумел в короткий срок восстановить свои позиции на внутреннем рынке России.

Путь к рынку

Чтобы получить ответ на вопрос, что помогло предприятию достаточно уверенно войти в новую экономическую среду и адаптироваться в ней, целесообразно, на мой взгляд, рассмотреть совокупность взаимосвязанных объективных и субъективных факторов.

Во-первых, следует отметить сравнительно высокий спрос на основную продукцию завода – металлический цинк, который благодаря своим выдающимся потребительским характеристикам всегда относился к высоколиквидной продукции. Так, в бывшем СССР потреблялось около 900 тыс. т цинка, из которых около 800 тыс. т производили 7 заводов (в том числе Усть-Каменогорский и Лениногорский в Казахстане) и 100 тыс. т составлял импорт. На долю России приходилось не менее 500 тыс. т – уровень, который сегодня по многим причинам вряд ли достижим. В 2001 году, например, на внутреннем рынке реализовано всего около 110 тыс. т металлического цинка. В то же время заметное оживление российской промышленности способствует росту потребления этой продукции. Крупнейшие внутренние потребители, ведущие предприятия черной металлургии – «Северсталь», Магнитогорский и Новолипецкий комбинаты, Челябинский трубопрокатный и Череповецкий сталепрокатный заводы, использующие цинк в процессах горячего оцинкования металлопродукции. К крупным потребителям следует отнести заводы, выпускающие сплавы для автопрома – ПЕКАР в Санкт-Петербурге, Димитровградский автоагрегатный, заводы металлоконструкций, предприятия ОЦМ (Кировский, Кольчугинский, Ревдинский и др.), выпускающие сплавы цветных металлов, лакокрасочные и шинные заводы.

По нашим оценкам, в 2002 году спрос на цинк в России должен превысить его производство. При этом следует напомнить, что на территории Российской Федерации остались всего три цинковых завода, из которых Беловский в Кемеровской области по своему производственному потенциалу не в состоянии заметно влиять на ситуацию. Сравнительно крупный завод «Электроцинк» во Владикавказе «завязан» на толлинговую схему и пока не осуществляет крупных поставок на внутренний рынок. В этой ситуации Челябинский цинковый завод становится по существу своеобразным «естественным монополистом», определяя конъюнктуру российского рынка. Хочу подчеркнуть, что при этом мы никому не мешаем работать на нем, выбирать поставщиков продукции.

Очевидно, что все проблемы внутреннего спроса так или иначе взаимосвязаны с макроэкономическими процессами, которые в решающей степени определяются ценами Лондонской биржи металлов (ЛБМ), ориентироваться на котировки которой наш завод стал 7 лет назад. Наше предприятие зависит от ценовых колебаний на мировых рынках. Удельный вес Челябинского завода в мировом производстве металлического цинка – около 8 млн. т – составляет около 2 %. При этом экспортные поставки никогда не были главным приоритетом нашей рыночной политики. С учетом собственного прочного положения на российском рынке, приоритетом для нас всегда оставалось первоочередное удовлетворение внутренних потребностей. Экспортируются всегда только те количества производимых металлов (цинка, кадмия, индия), сбыт которых внутри РФ не покрывается платежеспособным спросом. Сегодняшние экспортные контрактные обязательства занимают, к примеру, объем в пределах 20 – 25 %. Кроме того, мы понимаем, что ни в коем случае нельзя терять завоеванный плацдарм на довольно капризном международном рынке цветных металлов. Поэтому стремимся поддерживать авторитет товарного брэнда ЧЦЗ, тем более, что в ближайшей перспективе завод перейдет на выпуск продукции нового качества – металлического цинка марки SHG – Special High Grade.

Во-вторых, Челябинский цинковый завод практически не испытывает проблем с обеспечением сырьевыми ресурсами, так как основные запасы цинкового сырья сосредоточены в южно-уральском регионе и перерабатываются на Учалинском, Гайском и Башкирском ГОКах. При этом уральские месторождения полиметаллических цинковых руд считаются одними из самых крупных в мире: их разведанные запасы составляют около 30 млн. т. Следует однако отметить, что сравнительно низкое содержание металлов и высокое – вредных примесей в минералах вызывают необходимость разработки сложных комплексных технологий и требуют особых подходов к выбору их параметров и экологических мер.

В-третьих, географическое положение завода является довольно выгодным с точки зрения поставок сырья, энергообеспечения и затрат на транспортировку готовой продукции основным потребителям.

В-четвертых, еще несколько лет назад сложилась благоприятная ситуация в отношениях собственности, обеспечивающая нормальное развитие бизнеса и доверие финансовых партнеров. Переломным в этом смысле явился 1996 год, когда произошли серьезные изменения в распределении акционерного капитала и собственником ОАО «Челябинский цинковый завод» стала крупная диверсифицированная компания «Евромин», дочернее подразделение транснациональной нефтяной корпорации «Витол». «Евромин» получил доступ к управлению, введя своих представителей в руководящие органы акционерного общества, и начал заниматься планомерной реструктуризацией бизнеса по нормам и правилам, принятым в странах с развитой рыночной экономикой. Что же касается чисто коммерческих интересов, то все ограничилось эксклюзивными правами на экспорт нашей продукции и поставку сырья по толлингу. Это партнерство развивалось с 1991 года и на первых порах ограничивалось сотрудничеством в толлинговых операциях. Затем последовал достаточно длительный период взаимного изучения, в процессе которого с помощью наших партнеров мы осваивали трудную, непривычную науку современного цивилизованного ведения бизнеса (операционное и инвестиционное бюджетирование, международную систему финансовой и бухгалтерской отчетности, систему управления, основы аудита и т.д.). В свою очередь мы помогли представителям компании лучше понять специфику нашего производства и убедили их в его высокой экономической перспективности и инвестиционной привлекательности. В лице наших партнеров (не хочется называть их хозяевами) Челябинский цинковый завод получил цивилизованную, экономически грамотную, уважающую российские законы компанию, и, что самое главное, планирующую долговременные стратегию развития и присутствие в российском хозяйстве.

Имея такого надежного трейдера, мы никогда не пользовались услугами посредников, практически не использовали бартер, взаимозачеты и другие денежные суррогаты. Сырье, электроэнергию, запчасти приобретали исключительно за живые деньги. Характерно, что с приходом «Евромина» резко увеличилась доля поставок цинка на внутренний рынок: с 15 % в 1997 году до 80 % в 1999 году, а общий выпуск цинка составил абсолютно рекордный показатель за всю историю существования нашего завода – 138 тыс. т (1999 г.), то есть превысил производственные мощности предприятия. Именно после прихода «Евромина» мы смогли вплотную заняться модернизацией основных фондов, отложенной в свое время из-за дефицита инвестиций. Владея контрольным пакетом, компания несколько лет отказывалась от дивидендов, предпочитая направлять эти средства на завершение реконструкции предприятия. При этом наше акционерное общество ежегодно вкладывало по 7 – 8 млн. долл. для замены изношенного оборудования, что помогало заводу эффективно работать и накапливать средства для реконструкции и технического перевооружения. Кроме того, мы провели реструктуризацию и отказались от всех непрофильных производств (например выпуска товаров народного потребления), переведя их, как и некоторые объекты социальной сферы, в форму товариществ с ограниченной ответственностью – закрытых АО и т.д., где контрольная доля уставного капитала оставалась в собственности ОАО «ЧЦЗ».

Но, пожалуй, главным фактором, способствовавшим относительно плавному вхождению в рынок и сегодняшней экономической стабильности ОАО «ЧЦЗ», является формирование новой управленческой команды. Конечно, цинк всегда был высоколиквидным и достаточно конкурентоспособным товаром, конечно, мы являемся монополистами (со всеми вытекающими из этого плюсами и минусами) на внутреннем рынке и не испытываем пока особых проблем с сырьем, конечно, помогла девальвация рубля 1998 года, но для того, чтобы грамотно использовать все эти преимущества, надо иметь соответствующим образом подготовленных специалистов. При отсутствии внятной промышленной политики и слабой законодательной базе новому российскому менеджменту приходилось во многом продвигаться буквально наощупь. Нам удалось собрать группу единомышленников, объединенных общей идеей качественно нового развития завода, способных принимать на основе точного анализа технические и экономические решения, необходимые для достижения конкретного результата. В этом нам очень помогла консультативная поддержка представителей компании «Евромин» Фрэнка Чезворта, Ханса Баумана и др. Группа наших ведущих управленцев стала своеобразным центром кристаллизации, вокруг которого сформировалось творческое ядро работников завода, психологически готовых принять новые правила хозяйственной деятельности. Руководство предприятия обеспечило обучение ведущих специалистов: около 50 человек в разные периоды времени обучались на ведущих российских и зарубежных предприятиях. Жизнь показала, что изменение психологии людей – избавление от иждивенческих стереотипов, стремление экономически мыслить и опираться на собственные силы, – задача исключительной важности. Именно создание современной системы управления позволило нам эффективно использовать объективные плюсы и минимизировать воздействие отрицательных факторов, сохранить основные фонды цехов, костяк коллектива и его традиции. Немаловажной частью этой системы являются, естественно, современные подходы к материальному стимулированию. Так, в свое время были определены несколько десятков руководителей и специалистов, от профессионализма которых и занимаемых ими «ключевых» позиций решающим образом зависели производственные и финансово-экономические результаты нашей работы. Эти люди за каждую тонну металла, произведенную сверх предусмотренной бюджетом АО, могут получить весьма солидный бонус. Кстати, средняя зарплата на нашем предприятии сегодня составляет 9,6 тыс. руб., а у инженерно-технических работников – около 15,5 тыс. руб.

Модернизация: рост объемов и повышение качества

2002 год стал поистине историческим для ОАО «ЧЦЗ». Мы поэтапно вводим в эксплуатацию новый автоматизированный комплекс электролиза цинка (АКЭЦ), который определит наше будущее. Этим событием завершается длительный этап реконструкции, потребовавший затраты огромных сил и средств (общий объем капиталовложений за 15 лет – около 180 млн. долл.), и начинается качественно новый период жизни завода.

Первоначально идея модернизации возникла в начале 70-х годов после знакомства бывшего директора завода Р. Гузаирова во время командировки в Бельгию с автоматизированным цинковым заводом в г. Балене. Это предприятие являлось одним из самых технически совершенных в тот период. Более 10 лет руководство Челябинского цинкового завода многократно обращалось с предложением в директивные органы страны с просьбой приобрести за рубежом лицензию или ноу-хау на создание нового производства, резонно предполагая, что разработка собственного проекта может затянуться на долгие годы. К сожалению, тогда считали, что проблему можно решить проще и дешевле: путем автоматизации одной из самых трудоемких и небезопасных ручных операций – сдирки катодного осадка в цехе электролиза, для чего достаточно разработать или купить соответствующий агрегат или робот, оставив при этом остальные операции практически без изменения. Мы же полагали, что речь должна идти о создании принципиально нового производства, отвечающего самым высоким технико-экономическим критериям, с комплексной автоматизацией всех операций в цехе электролиза на базе использования современных средств компьютерной техники, с новым отделением очистки растворов, отделением плавки металла, с новой технологией получения мелкодисперсного цинкового порошка и т.д. Только такой комплексный подход, по нашему мнению, мог обеспечить высокую экономическую эффективность и существенное повышение качества продукции при полном исключении ручных операций. Первоначально идея модернизации возникла в начале 70-х годов после знакомства бывшего директора завода Р. Гузаирова во время командировки в Бельгию с автоматизированным цинковым заводом в г. Балене. Это предприятие являлось одним из самых технически совершенных в тот период. Более 10 лет руководство Челябинского цинкового завода многократно обращалось с предложением в директивные органы страны с просьбой приобрести за рубежом лицензию или ноу-хау на создание нового производства, резонно предполагая, что разработка собственного проекта может затянуться на долгие годы. К сожалению, тогда считали, что проблему можно решить проще и дешевле: путем автоматизации одной из самых трудоемких и небезопасных ручных операций – сдирки катодного осадка в цехе электролиза, для чего достаточно разработать или купить соответствующий агрегат или робот, оставив при этом остальные операции практически без изменения. Мы же полагали, что речь должна идти о создании принципиально нового производства, отвечающего самым высоким технико-экономическим критериям, с комплексной автоматизацией всех операций в цехе электролиза на базе использования современных средств компьютерной техники, с новым отделением очистки растворов, отделением плавки металла, с новой технологией получения мелкодисперсного цинкового порошка и т.д. Только такой комплексный подход, по нашему мнению, мог обеспечить высокую экономическую эффективность и существенное повышение качества продукции при полном исключении ручных операций.

В 1987 году был, наконец, проведен тендер с участием известных фирм «Лурги» (Германия), «Мешим» (Бельгия), «Коминко» (Канада), «Снампроджетти» (Италия), «Оутокумпу» (Финляндия) на передачу технологии и на поставку оборудования автоматизированного комплекса электролиза цинка (АКЭЦ) мощностью 200 тыс. т в год для ЧЦЗ. Конкурс выиграла фирма «Снампроджетти», которая незадолго до этого ввела в строй завод в г. Порто Везме (на острове Сардиния). С фирмой было заключено лицензионное соглашение на передачу технологии и ноу-хау, а также контракт на поставку оборудования на сумму 54 млн. долл. Модернизацию предполагалось вести поэтапно с последовательным повышением мощности комплекса по производству цинка до 135, 150 и 200 тыс. т. Общий объем инвестиций оценивался суммой в 215 – 220 млн. долл., в том числе первый этап – в 120 – 130 млн. долл.

Начавшаяся перестройка, нехватка бюджетных капиталовложений надолго задержали реализацию этого проекта. В 1992 году мы даже были вынуждены практически законсервировать строительство цеха. Решался элементарный вопрос выживания – было не до реализации инвестиционных программ. Но при этом были предприняты экстраординарные меры по сохранению поступившего из-за рубежа оборудования.

И вот в последние 3 года наше предприятие возобновило работу над этим проектом. После нескольких независимых экспертиз авторитетных зарубежных фирм, подтвердивших жизнеспособность проекта и высокий уровень технических решений, завод, к этому времени «накачавший финансовые мускулы», при определенной поддержке Европейского банка Реконструкции и Развития (доля участия ЕБРР оценивается на уровне около 25 %) приступил к завершению ввода в эксплуатацию комплекса автоматизированного электролиза.

Сегодня новый комплекс – в стадии пуска. Работает одна из двух построенных серий электролизных ванн, отделение по производству анодов, отделение очистки растворов, проводятся промышленные испытания плавильных печей. Уже первые партии «нового» цинка показали высокую чистоту, соответствующую марке Special High Grade (SHD) с содержанием основного вещества 99,995 % (для сведения: ныне выпускаемый продукт – по западной терминологии High Grade (HG) – имеет чистоту 99,975 – 99,98 %). Наш металл можно сертифицировать и регистрировать на ЛБМ, что в ближайшее время должно позволить предприятию существенно повысить рентабельность экспорта и расширить возможности для экономического маневра. В новом цехе собрано все лучшее, что сегодня есть в мировой цинковой промышленности, – немецкие индукционные печи, английский разливочный комплекс, японские преобразователи переменного тока, итальянские сдирочные агрегаты, швейцарские насосы и др.

Мы не сомневаемся, что к началу 2003 года комплекс будет полностью введен в эксплуатацию, хотя и понимаем, что это явится лишь началом большой работы по освоению нового оборудования, его стыковки с действующими мощностями и продвижению новой продукции на рынке.

Что нам мешает

Десятилетний опыт ведения бизнеса в условиях рынка показал, что одним из наиболее важных моментов является не столько качество российских законов (их несовершенство общепризнанно, хотя мы их неуклонно исполняем), сколько их неизменность. Практика свидетельствует, что бизнес почти всегда сумеет приспособиться к любым условиям, но он должен иметь возможность планировать свои действия, хотя бы на среднесрочную перспективу – на 3 – 4 года. Иначе бессмысленно вести речь о каких-либо инвестиционных проектах. У нас же законы могут изменить даже задним числом. Или вот еще, например, с 1 января 2002 года ставка налога на прибыль была снижена с 35 % до 24 %, что само по себе замечательно, однако при этом отменены существовавшие инвестиционные льготы. В результате для нашего предприятия, имеющего в своем бюджете значительную инвестиционную составляющую, налоговая ставка возросла с 17,5 % до 24 %. Для завода, ведущего дорогостоящую модернизацию да еще в условиях снижения мировых цен, это стало довольно ощутимым ударом.

Далее желательно, чтобы руководство страны учитывало особую роль отдельных конкретных предприятий в народном хозяйстве. Например ЧЦЗ – единственное предприятие, обеспечивающее российское хозяйство цинком, и при этом фактически только для одного нашего завода действует жестокая экспортная пошлина в 10 %, что резко снижает рентабельность экспорта и, естественно, сокращает финансовые возможности для инвестирования модернизации. Понятна фискальная роль пошлин, которые вводились, когда мировая цена цинка превышала 1200 долл. за тонну, но сегодня она упала до 780 долл. Все наши аргументированные просьбы снизить пошлины или хотя бы варьировать их с учетом колебаний мировых цен пока остаются без решения. Далее желательно, чтобы руководство страны учитывало особую роль отдельных конкретных предприятий в народном хозяйстве. Например ЧЦЗ – единственное предприятие, обеспечивающее российское хозяйство цинком, и при этом фактически только для одного нашего завода действует жестокая экспортная пошлина в 10 %, что резко снижает рентабельность экспорта и, естественно, сокращает финансовые возможности для инвестирования модернизации. Понятна фискальная роль пошлин, которые вводились, когда мировая цена цинка превышала 1200 долл. за тонну, но сегодня она упала до 780 долл. Все наши аргументированные просьбы снизить пошлины или хотя бы варьировать их с учетом колебаний мировых цен пока остаются без решения.

Наконец, серьезную тревогу вызывает негибкость тарифной системы расчетов за электроэнергию. Наш завод является крупным оптовым потребителем и мог бы, как это принято во всем мире, рассчитывать на определенные льготы. Сегодня доля энергозатрат в себестоимости продукции предприятия составляет более 15 %, а в стоимости передела (без учета сырья) – не менее 30 – 35 %. При этом резервов снижения энергозатрат практически нет, так как энергоемкость нашего производства – в среднем около 3900 кВт . ч на 1 т цинка – находится на уровне лучших мировых цинковых заводов, то есть близка к предельной. Совершенно очевидно, что в соответствии с мировой практикой необходимо выделять наиболее энергоемкие производства и предоставлять им льготные тарифы на оплату электроэнергии, хотя бы в разное время суток. Иначе просто тормозится их развитие, что может иметь весьма плачевные последствия для российской экономики. Мы не сомневаемся, что в случае введения обещанного свободного рынка электроэнергии наше предприятие получило бы большие возможности маневрирования в этой сфере.

Челябинский цинковый завод на первый взгляд выглядит достаточно благополучным предприятием. С этим, пожалуй, можно согласиться, но надо помнить, что благополучие достигнуто благодаря грамотной экономической политике, трезвой оценке наших возможностей, жесточайшему режиму экономии всех производственных ресурсов и напряженному труду людей. Недаром, согласно известному рейтингу журнала «Эксперт-200», наш завод регулярно занимает лидирующие позиции в российском металлургическом комплексе по такому важному показателю, как производительность труда.

Время летит очень быстро. На завод приходят новые люди, здесь появляются новые технические решения. Я не люблю лишнего пафоса, но, думаю, что все мы – от рабочего до генерального директора – имеем полное право гордиться созданием нового, уникального по самым высоким мировым критериям производства, которое останется нашим потомкам.

|

назад

назад

Всеволод Гейхман

Всеволод Гейхман Борис Бирман

Борис Бирман Берислав Галович

Берислав Галович За почти семидесятилетнюю историю своего развития Челябинский цинковый завод (с 1993 года ОАО «ЧЦЗ») превратился в одно из ведущих предприятий цветной металлургии, основная продукция которого (цинк, кадмий, индий) пользуется заслуженным спросом внутри страны и за ее пределами. Антикоррозионные и декоративные покрытия, производство сплавов и химических источников тока, автомобилестроение и машиностроение, пигментная, шинная и электронная промышленность – вот далеко не полный перечень производств и отраслей, где с успехом используется продукция с маркой «ЧЦЗ».

За почти семидесятилетнюю историю своего развития Челябинский цинковый завод (с 1993 года ОАО «ЧЦЗ») превратился в одно из ведущих предприятий цветной металлургии, основная продукция которого (цинк, кадмий, индий) пользуется заслуженным спросом внутри страны и за ее пределами. Антикоррозионные и декоративные покрытия, производство сплавов и химических источников тока, автомобилестроение и машиностроение, пигментная, шинная и электронная промышленность – вот далеко не полный перечень производств и отраслей, где с успехом используется продукция с маркой «ЧЦЗ».

Первоначально идея модернизации возникла в начале 70-х годов после знакомства бывшего директора завода Р. Гузаирова во время командировки в Бельгию с автоматизированным цинковым заводом в г. Балене. Это предприятие являлось одним из самых технически совершенных в тот период. Более 10 лет руководство Челябинского цинкового завода многократно обращалось с предложением в директивные органы страны с просьбой приобрести за рубежом лицензию или ноу-хау на создание нового производства, резонно предполагая, что разработка собственного проекта может затянуться на долгие годы. К сожалению, тогда считали, что проблему можно решить проще и дешевле: путем автоматизации одной из самых трудоемких и небезопасных ручных операций – сдирки катодного осадка в цехе электролиза, для чего достаточно разработать или купить соответствующий агрегат или робот, оставив при этом остальные операции практически без изменения. Мы же полагали, что речь должна идти о создании принципиально нового производства, отвечающего самым высоким технико-экономическим критериям, с комплексной автоматизацией всех операций в цехе электролиза на базе использования современных средств компьютерной техники, с новым отделением очистки растворов, отделением плавки металла, с новой технологией получения мелкодисперсного цинкового порошка и т.д. Только такой комплексный подход, по нашему мнению, мог обеспечить высокую экономическую эффективность и существенное повышение качества продукции при полном исключении ручных операций.

Первоначально идея модернизации возникла в начале 70-х годов после знакомства бывшего директора завода Р. Гузаирова во время командировки в Бельгию с автоматизированным цинковым заводом в г. Балене. Это предприятие являлось одним из самых технически совершенных в тот период. Более 10 лет руководство Челябинского цинкового завода многократно обращалось с предложением в директивные органы страны с просьбой приобрести за рубежом лицензию или ноу-хау на создание нового производства, резонно предполагая, что разработка собственного проекта может затянуться на долгие годы. К сожалению, тогда считали, что проблему можно решить проще и дешевле: путем автоматизации одной из самых трудоемких и небезопасных ручных операций – сдирки катодного осадка в цехе электролиза, для чего достаточно разработать или купить соответствующий агрегат или робот, оставив при этом остальные операции практически без изменения. Мы же полагали, что речь должна идти о создании принципиально нового производства, отвечающего самым высоким технико-экономическим критериям, с комплексной автоматизацией всех операций в цехе электролиза на базе использования современных средств компьютерной техники, с новым отделением очистки растворов, отделением плавки металла, с новой технологией получения мелкодисперсного цинкового порошка и т.д. Только такой комплексный подход, по нашему мнению, мог обеспечить высокую экономическую эффективность и существенное повышение качества продукции при полном исключении ручных операций. Далее желательно, чтобы руководство страны учитывало особую роль отдельных конкретных предприятий в народном хозяйстве. Например ЧЦЗ – единственное предприятие, обеспечивающее российское хозяйство цинком, и при этом фактически только для одного нашего завода действует жестокая экспортная пошлина в 10 %, что резко снижает рентабельность экспорта и, естественно, сокращает финансовые возможности для инвестирования модернизации. Понятна фискальная роль пошлин, которые вводились, когда мировая цена цинка превышала 1200 долл. за тонну, но сегодня она упала до 780 долл. Все наши аргументированные просьбы снизить пошлины или хотя бы варьировать их с учетом колебаний мировых цен пока остаются без решения.

Далее желательно, чтобы руководство страны учитывало особую роль отдельных конкретных предприятий в народном хозяйстве. Например ЧЦЗ – единственное предприятие, обеспечивающее российское хозяйство цинком, и при этом фактически только для одного нашего завода действует жестокая экспортная пошлина в 10 %, что резко снижает рентабельность экспорта и, естественно, сокращает финансовые возможности для инвестирования модернизации. Понятна фискальная роль пошлин, которые вводились, когда мировая цена цинка превышала 1200 долл. за тонну, но сегодня она упала до 780 долл. Все наши аргументированные просьбы снизить пошлины или хотя бы варьировать их с учетом колебаний мировых цен пока остаются без решения.