Испанская «Сельса», группа, занимающаяся производством разнообразной продукции, усиливает контроль над внутренним рынком строительства, вводя в строй новый завод по выпуску стальных заготовок среднего сечения. У группы есть также планы удвоить сталеплавильные мощности. Об этом сообщает Крис Канди.

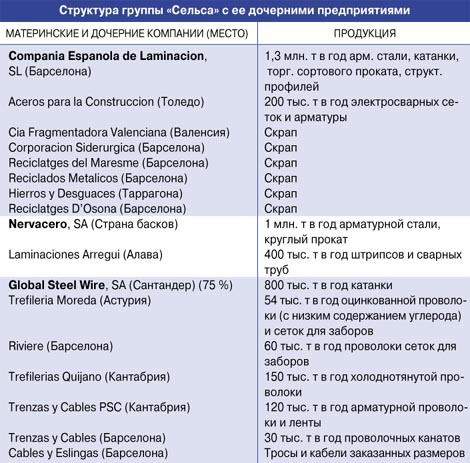

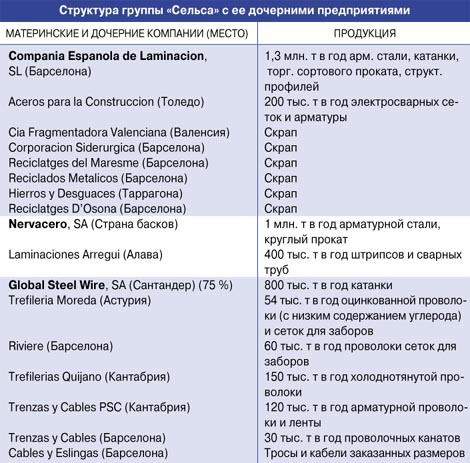

Испанская «Сельса» стала одной из самых динамично развивающихся групп мини-заводов в Европе благодаря своей программе роста и слияний. Сейчас группа состоит из трех материнских компаний, у каждой из которых есть свои собственные дочерние предприятия.

Compania Espanola de Laminacion («Сельса»), находящаяся в городе Кастельбисбаль неподалеку от Барселоны, ежегодно производит с использованием 140-тонной электродуговой печи 1,3 млн. т стали, в том числе арматуру, катанку, торговый и сортовой прокат, мелкий сорт, а теперь в результате инвестиций станет выпускать еще и средний сортовой прокат. Ей также принадлежит ряд дочерних предприятий, занимающихся закупкой и переработкой скрапа (см. таблицу).

Nervacero, приобретенный в 1988 году и находящийся в Стране басков, на севере Испании, мини-завод мощностью 1 млн. т в год, производит арматурную сталь, а также деформированные профили. Его «дочка» Laminaciones Arregui выпускает штрипс и сварные трубы.

|

Проверка образцов заготовок на стеллаже охлаждения. По мнению «Сельсы», у внутреннего рынка профилей перспективы лучше, чем у рынка арматурной стали |

Группа «Сельса» владеет 75 % акций компании Global Steel Wire (GSW), третьей материнской компании, в составе которой мини-завод мощностью 800 тыс. т в год, находящийся на северном побережье, в Сантандере, неподалеку от Страны басков. Большую часть катанки перерабатывают ее дочерние предприятия, выпуская разнообразные проволочные и сетчатые изделия.

В 2001 году оборот группы «Сельса» составлял 387 млн. английских фунтов, а ее прибыль до уплаты налогов равнялась 34 млн. фунтов. Персонал группы насчитывает 3500 человек, включая 850 человек в Кастельбисбале.

Расположенный на берегах реки Льобрегат, между пологими, подернутыми дымкой холмами Каталонии, Кастельбисбаль кажется отдаленным отнюдь не на 20 минут езды от шума и суеты готического центра Барселоны. Даже быстрый ход жизни в Барселоне намного уступает динамичным ритмам завода.

В прошлом году компания завершила строительство стана по выпуску среднего сорта (стоимостью 125 млн. фунтов) мощностью в 500 тыс. т в год для расширения сортамента производимой ею продукции. В этом году она потратила 6 млн. фунтов на модернизацию завода по выпуску катанки в бунтах, чтобы увеличить вес бунта до 2,5 т ( с 1,6 т ранее). А ныне компания приступила к осуществлению проекта стоимостью 55 млн. фунтов, направленного на увеличение почти вдвое своей сталеплавильной мощности – с 1,3 млн. т в год до 2,4 млн. т в год.

Легкий шаг

«Нам было очень легко это сделать», – говорит Рикардо Хугас, коммерческий директор «Сельсы», объясняя решение компании инвестировать строительство среднесортного стана по выпуску заготовок среднего сечения. У «Сельсы» уже было хорошо налаженное производство арматурной стали и торгового сортового проката. «Мы уже поставляли строительный сортамент нашим клиентам. Большинство из них раньше импортировали заготовки, а сейчас мы в состоянии обслуживать внутренний рынок.»

Первая заготовка была произведена на новом стане в июне 2001 года, а уже год спустя стан достиг 80 % проектной мощности. «Все прошло довольно гладко. Мы ожидали, что к этому времени мощности будут освоены только на 50 %», – говорит директор по новым проектам «Сельсы» Франсеск Месеги.

Стан в состоянии поставлять профили UPN, IPN и IPE соответственно до 300 мм, 400 мм и 500 мм. Ранее компании приходилось довольствоваться выпуском профилей размерами до 180 мм на заводе торгового сортового проката. Отвечающие европейским стандартам профили HEA и HEB можно ныне выпускать в размерах до 260 мм, тогда как ранее они составляли 120 мм.

Первоначально средства были вложены в плавильный цех, где была установлена шестиручьевая машина непрерывного литья заготовок «Конкаст» для производства балочных заготовок для нового стана. Машина производит заготовки с утолщенными концами сердечника размером 405x285x80 мм и 285x185x80 мм для двутавровых профилей и заготовки 280x180 мм для производства уголков.

Однако недостаточная мощность плавильного цеха заставила компанию пока прекратить литье заготовок для стана торгового сортового проката мощностью 500 тыс. т в год. Они сейчас поступают из других источников, но к 2005 году должен быть реализован план – увеличить вдвое плавильную мощность за счет установки двух электродуговых печей.

Новый стан позволил расширить сортамент до более чем 800 различных видов профилей, швеллеров, круглых заготовок, уголков и крупносортовых заготовок. На втором объекте «Сельсы», в Кастельбисбале, формируются складские запасы металла. На складе хранится трех – четырехмесячный оборот – 100 тыс. т металла, готового к отправке по требованию заказчиков.

«Мы стараемся продавать продукцию непосредственно заказчику, где только можем», – говорит Хугас. Любой из тысячи клиентов «Сельсы» может сделать заказ в режиме «онлайн» и в состоянии объединиться с другими в поставке требуемой продукции в одной «корзине», в данном случае на 25-тонном грузовике. Компания предлагает быстрое выполнение заказов, так что клиент в Валенсии (в 300 с лишним километров от предприятия) может заказать материал утром и встречать грузовик во второй половине того же дня. По оценкам «Сельсы», испанский рынок может потреблять примерно 4 млн. т арматурной стали и 1,5 млн. т профилей в год. Перспективы роста рынка профилей считаются хорошими. Материал также направляется на дальнейшую обработку другим компаниям, входящим в группу. Например, примерно 200 тыс. т сварных сеток и арматуры производится дочерней компанией Aceros para la Construccion в Толедо, использующей крупную заготовку и арматурную сталь из Кастельбисбаля.

Бум в строительстве

Строительная промышленность Испании относится к числу самых оживленных в Европе, при этом около 30 % своей продукции компания по-прежнему продает, в основном, во Францию, Португалию, страны Центральной Европы, Италию и Грецию. Близость портовых терминалов Барселоны создает хорошие возможности для экспорта, но компания сосредоточивает свои усилия на увеличении числа внутренних рынков сбыта.

Для продвижения продаж своей стали «Сельса» использует команду инженеров-строителей, выступающих в роли консультантов по вопросам дизайна стальных строительных элементов для их использования в новых проектах. Инженеры предоставляют свои услуги бесплатно, но, конечно, при условии, что именно «Сельса» для осуществления проекта будет поставлять свою арматурную сталь, сетки и профили.

Такой подход позволил компании обеспечить себе участие в нескольких известных крупных проектах, таких, как строительство нового мадридского аэропорта, для которого она поставила 10 тыс. т сварных сеток. Компания также наладила тесные отношения с факультетом строительного дизайна университета Каталонии.

Географическое расположение завода помогает «Сельсе» приобретать необходимый стальной скрап – свыше 3 млн. т в год – для своих электропечей. Грузовики со скрапом то и дело въезжают в ворота компании, доставляя металл из индустриального сердца северо-восточной Испании и сгружая его восьмиметровыми грудами. Автомобилестроительные компании Seat и Nissan решились построить свои заводы в Барселоне, и недавно произведенные, но отбракованные корпуса автомобилей можно сейчас видеть среди 200 тыс. т скрапа, который запасла «Сельса». Как указывает компания, лома, который она ежегодно отправляет на переплавку, хватило бы на то, чтобы выстроить цепочку из автомобилей почти на 12 тыс. км – от Барселоны до Токио.

АВТОМАТИКА ВЫДВИГАЕТСЯ НА ПЕРЕДНИЙ ПЛАН

При строительстве нового завода профилей «Сельса» воспользовалась последними технологическими разработками. Балочные заготовки, полученные с помощью новой машины непрерывного литья, подвергаются повторному нагреванию в газовой печи мощностью 175 т в час, которая, как и все остальные, установлена на высоте 5 метров от земли. «Это сделано для того, чтобы облегчить доступ снизу», – пояснил директор проектов Франсеск Месеги.

Профили производятся на двухниточной реверсивной черновой клети и трехниточной установке тандем-реверсирования, оборудованных компанией SMS Demag, а поставленных компанией ABB.

Установки автоматизированы до такой степени, что зазоры между валками регулируются в ходе процесса для корректировки разницы температур на внешней и задней стороне установки. Обычно валки меняют дважды в день. Эта операция может быть выполнена менее чем за 30 минут.

Технологические достижения распространяются и на компьютеризированную программу завода. Как только «Сельса» получает заказ, данные поступают в компьютерную систему, которая проверяет наличие запасов требуемой продукции и соответствующим образом налаживает выполнение заказа. «Наш завод – самый современный в мире», – считает Месеги.

В конце поточной линии профили охлаждаются на воздушно-водяном стеллаже, проходят через сортоправильную машину, разрезаются, складываются в штабеля и упаковываются. Все, естественно, проделывается автоматически.

|

назад

назад