Анатолий Селезнев

Генеральный директор ОАО "Углеродпром"

Создание электродной (углеродной) промышленности под силу только экономически развитым странам. Без нее не могут развиваться такие отрасли, как черная и цветная металлургия, машиностроение, авиационная и космическая техника, энергетика, в том числе атомная, оборонный комплекс, электроника и электротехника и многие другие. Не случайно основные электродные заводы построены и действуют в Германии, США, Франции, Японии и некоторых других государствах. Создание электродной (углеродной) промышленности под силу только экономически развитым странам. Без нее не могут развиваться такие отрасли, как черная и цветная металлургия, машиностроение, авиационная и космическая техника, энергетика, в том числе атомная, оборонный комплекс, электроника и электротехника и многие другие. Не случайно основные электродные заводы построены и действуют в Германии, США, Франции, Японии и некоторых других государствах.

В СССР первые предприятия этого профиля – Московский и Днепровский заводы – появились в 1933 году. Затем были пущены в эксплуатацию заводы в Новочеркасске и Челябинске (1954 г.), а десятилетие спустя начато строительство Новосибирского электродного завода. С ростом потребности промышленности в новых видах продукции были созданы два отраслевых института – НИИГрафит (ныне ГУП "НИИГрафит") и ГОСНИИЭП (ныне ОАО "Уралэлектродин"). В СССР первые предприятия этого профиля – Московский и Днепровский заводы – появились в 1933 году. Затем были пущены в эксплуатацию заводы в Новочеркасске и Челябинске (1954 г.), а десятилетие спустя начато строительство Новосибирского электродного завода. С ростом потребности промышленности в новых видах продукции были созданы два отраслевых института – НИИГрафит (ныне ГУП "НИИГрафит") и ГОСНИИЭП (ныне ОАО "Уралэлектродин").

В настоящее время акционерами ОАО "Углеродпром" являются все вышеназванные заводы и институты. Иными словами, электродная промышленность практически полностью сохранена как подотрасль металлургического комплекса. Предприятия (четыре в России и одно на Украине) обеспечивают углеродной продукцией потребности промышленности СНГ, в том числе производство электростали – на 80 %, кремния – на 100 %, ремонт доменных печей – более чем на 95 %, поставки катодных блоков для алюминиевых электролизеров – более чем на 90 %, поставки конструкционных углеродных материалов и изделий из них – почти на 100 % и т.д. При этом около 70 % выпускаемой углеродной продукции идет на обеспечение термических процессов в производстве металлов и сплавов.

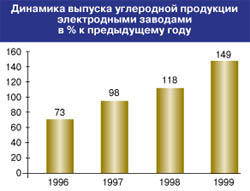

В последние годы производство углеродной продукции характеризуют высокие темпы роста (см. рисунок). Однако за внешним благополучием скрываются проблемы, которые существенно снижают эффективность работы предприятий. Причем к известным проблемам налоговой политики, естественных монополий, инвестиционного климата и др. добавляются и специфические проблемы электродной промышленности, прежде всего сырьевая, на которой хотелось бы остановиться подробнее. В последние годы производство углеродной продукции характеризуют высокие темпы роста (см. рисунок). Однако за внешним благополучием скрываются проблемы, которые существенно снижают эффективность работы предприятий. Причем к известным проблемам налоговой политики, естественных монополий, инвестиционного климата и др. добавляются и специфические проблемы электродной промышленности, прежде всего сырьевая, на которой хотелось бы остановиться подробнее.

Основными видами углеродистого сырья для производства электродной продукции являются нефтяной (или пековый) малосернистый (около 0,5 % масс.) кокс игольчатой структуры, нефтяной малосернистый (0,5 – 0,8 % масс.) кокс рядового качества, каменноугольный пек, пековый кокс, антрацит малозольный (3 – 5 %) малосернистый (0,3 %) для технологических нужд.

Баланс должен рассматриваться вместе с потребностью алюминиевых заводов, производящих для собственных нужд анодную массу и обожженные аноды. При этом в электродной промышленности требования к сырью выше, чем у алюминщиков, так как значительная часть углеродной продукции проходит термообработку до 2500 – 3000 оС, чего нет на алюминиевых заводах.

Известно, что доля электростали в общем объеме производства металла неуклонно возрастает. Дальнейшее наращивание ее выпуска будет происходить за счет модернизации печей, совершенствования технологии или создания новых крупнотоннажных печей с применением специальных, рассчитанных на высокие плотности тока графитированных электродов диаметром 610 – 750 мм. Такие электроды должны быть изготовлены на малосернистом коксе игольчатой структуры.

Так уж сложилось, что производство малосернистого кокса рядового качества и игольчатой структуры создавалось в свое время на базе мощностей Красноводского нефтеперерабатывающего завода (Туркмения). В настоящее время производство кокса там значительно уменьшилось, а доработка технологии и выпуск кокса игольчатой структуры вообще прекращены.

В 1996 году на Ново-Уфимском нефтеперерабатывающем заводе выпущены промышленные партии кокса игольчатой структуры, которые успешно прошли испытания как на электродных заводах, так и у металлургов. Однако обеспечение этого производства высокоароматизированной малосернистой нефтью не гарантировано. Одним из путей решения этой проблемы было бы размещение госзаказа на переработку нефти соответствующего качества для федеральных нужд с наработкой не менее 60 тыс. т кокса. В 1996 году на Ново-Уфимском нефтеперерабатывающем заводе выпущены промышленные партии кокса игольчатой структуры, которые успешно прошли испытания как на электродных заводах, так и у металлургов. Однако обеспечение этого производства высокоароматизированной малосернистой нефтью не гарантировано. Одним из путей решения этой проблемы было бы размещение госзаказа на переработку нефти соответствующего качества для федеральных нужд с наработкой не менее 60 тыс. т кокса.

Есть и другие варианты. Так, в Японии существует способ производства игольчатого кокса из каменноугольной смолы. Отечественные предприятия активно закупают этот кокс уже более 15 лет, благодаря чему сохранен и постоянно увеличивается выпуск спецэлектродов. Россия и другие страны СНГ аналогичного производства не имеют, хотя углехимические институты России и Украины имеют необходимые разработки. К сожалению, они до сих пор остаются невостребованными.

Наиболее важными особенностями в этой технологии являются подготовка сырья и отказ от коксования в привычных для коксохимиков агрегатах. Отечественные нефтепереработчики уже давно отказались от получения кокса в кубах и перевели процесс на установки замедленного коксования (УЗК). Однако металлурги даже не пытаются внедрить эти более современные процессы и агрегаты. По нашему мнению, "невосприимчивость" к новшеству можно объяснить дефицитностью отечественного углеродистого сырья (пека и пекового кокса), а также высоким уровнем допустимых выбросов, позволяющим коксохимикам продолжать эксплуатировать морально устаревшие технику и технологию.

Внедрить новые технологии можно с минимальными затратами, поскольку будут использованы уже существующая инфраструктура этих производств, наработки по УЗК и др. Кроме того, модернизацию можно проводить в несколько этапов. На первом – можно использовать существующие мощности пекоподготовки с выпуском пекового кокса рядового качества (с последующим прокаливанием основной массы у потребителя) в целях применения его в производстве анодной массы, блоков и конструкционных графитов, в том числе для специального назначения. Как показали наши исследования, пековый кокс крайне нестабилен по свойствам даже внутри одной камеры коксования. Поэтому потребление этой продукции, полученной традиционным способом, будет неизбежно сокращаться в условиях высокой конкуренции среди алюминиевых заводов, добивающихся снижения затрат на производство. Внедрить новые технологии можно с минимальными затратами, поскольку будут использованы уже существующая инфраструктура этих производств, наработки по УЗК и др. Кроме того, модернизацию можно проводить в несколько этапов. На первом – можно использовать существующие мощности пекоподготовки с выпуском пекового кокса рядового качества (с последующим прокаливанием основной массы у потребителя) в целях применения его в производстве анодной массы, блоков и конструкционных графитов, в том числе для специального назначения. Как показали наши исследования, пековый кокс крайне нестабилен по свойствам даже внутри одной камеры коксования. Поэтому потребление этой продукции, полученной традиционным способом, будет неизбежно сокращаться в условиях высокой конкуренции среди алюминиевых заводов, добивающихся снижения затрат на производство.

Большое значение имеет экологический эффект от модернизации: внедрение УЗК значительно снизит уровень загрязнения среды в районах размещения коксохимических производств.

На период организации устойчивого производства игольчатого кокса электродным заводам необходимо обеспечить государственную поддержку. Производство спецэлектродов базируется только на импортном сырье. Кокс завозится морским транспортом, крупными партиями на условиях предоплаты. НДС и пошлины необходимо заплатить до начала производства, цикл которого – около 5 месяцев. Реализация электродов занимает еще около 2 месяцев. В результате за ввоз сырья и его переработку в готовую продукцию высокого технического уровня, в том числе и для экспортных целей, производитель наказывается замораживанием на полгода дефицитных оборотных средств в сумме более 50 млн. руб. с каждого судна. Отмена НДС и пошлин при импорте сырья, не производимого в России, или отсрочка их уплаты до реализации электродов стимулировали бы расширенное производство и, соответственно, доходность от этой деятельности. На период организации устойчивого производства игольчатого кокса электродным заводам необходимо обеспечить государственную поддержку. Производство спецэлектродов базируется только на импортном сырье. Кокс завозится морским транспортом, крупными партиями на условиях предоплаты. НДС и пошлины необходимо заплатить до начала производства, цикл которого – около 5 месяцев. Реализация электродов занимает еще около 2 месяцев. В результате за ввоз сырья и его переработку в готовую продукцию высокого технического уровня, в том числе и для экспортных целей, производитель наказывается замораживанием на полгода дефицитных оборотных средств в сумме более 50 млн. руб. с каждого судна. Отмена НДС и пошлин при импорте сырья, не производимого в России, или отсрочка их уплаты до реализации электродов стимулировали бы расширенное производство и, соответственно, доходность от этой деятельности.

Теперь – о таком сырье, как антрацит. В нашей стрне антрацит всегда добывался в количестве, достаточном для обеспечения нужд электродных заводов. Угли АО "Сибантрацит" (Кузнецкий бассейн) относятся к лучшим в мире. Однако с недавнего времени ситуация изменилась: при наличии собственной сырьевой базы начался импорт худших по качеству термоантрацитов из Китая, а добыча антрацита в отечественных разрезах и шахтах сократилась.

Для решения этой проблемы необходимо:

– обеспечить добычу и обогащение в достаточном количестве углей в АО "Сибантрацит";

– провести реконструкцию обогатительной фабрики в пос. Линево (Новосибирская обл.) для более глубокого обогащения добываемого концентрата как по содержанию золы (4 – 5 %), так и по извлекаемым фракциям (от 6 мм и выше), что будет также способствовать уменьшению отвалов;

– интенсифицировать вскрышные работы и добычу угля в разрезе "Колыванский" (Кузбасс), что позволит гарантировать поставки технологического антрацита электродным заводам на ближайшие 15 – 20 лет;

– расширить поставки сырьевых фракций антрацита на внутренний рынок и на экспорт с целью наращивания собственных финансовых ресурсов для последующего увеличения производства концентрата;

– расширить области применения тонких фракций обогащения (0,1 – 2 мм), в том числе в металлургии, для процессов науглераживания; фракций 6 – 25 мм – в качестве сырьевых фракций для электрокальцинирования и др.

Расчеты показывают, что выполнение этих мероприятий позволит увеличить выпуск товарной продукции не менее чем на 200 млн. долл. в год, создать новые рабочие места, значительно оздоровить экологическую обстановку вокруг коксохимических производств, а также угольных шахт и разрезов.

|

назад

назад

Создание электродной (углеродной) промышленности под силу только экономически развитым странам. Без нее не могут развиваться такие отрасли, как черная и цветная металлургия, машиностроение, авиационная и космическая техника, энергетика, в том числе атомная, оборонный комплекс, электроника и электротехника и многие другие. Не случайно основные электродные заводы построены и действуют в Германии, США, Франции, Японии и некоторых других государствах.

Создание электродной (углеродной) промышленности под силу только экономически развитым странам. Без нее не могут развиваться такие отрасли, как черная и цветная металлургия, машиностроение, авиационная и космическая техника, энергетика, в том числе атомная, оборонный комплекс, электроника и электротехника и многие другие. Не случайно основные электродные заводы построены и действуют в Германии, США, Франции, Японии и некоторых других государствах. В СССР первые предприятия этого профиля – Московский и Днепровский заводы – появились в 1933 году. Затем были пущены в эксплуатацию заводы в Новочеркасске и Челябинске (1954 г.), а десятилетие спустя начато строительство Новосибирского электродного завода. С ростом потребности промышленности в новых видах продукции были созданы два отраслевых института – НИИГрафит (ныне ГУП "НИИГрафит") и ГОСНИИЭП (ныне ОАО "Уралэлектродин").

В СССР первые предприятия этого профиля – Московский и Днепровский заводы – появились в 1933 году. Затем были пущены в эксплуатацию заводы в Новочеркасске и Челябинске (1954 г.), а десятилетие спустя начато строительство Новосибирского электродного завода. С ростом потребности промышленности в новых видах продукции были созданы два отраслевых института – НИИГрафит (ныне ГУП "НИИГрафит") и ГОСНИИЭП (ныне ОАО "Уралэлектродин"). В последние годы производство углеродной продукции характеризуют высокие темпы роста (см. рисунок). Однако за внешним благополучием скрываются проблемы, которые существенно снижают эффективность работы предприятий. Причем к известным проблемам налоговой политики, естественных монополий, инвестиционного климата и др. добавляются и специфические проблемы электродной промышленности, прежде всего сырьевая, на которой хотелось бы остановиться подробнее.

В последние годы производство углеродной продукции характеризуют высокие темпы роста (см. рисунок). Однако за внешним благополучием скрываются проблемы, которые существенно снижают эффективность работы предприятий. Причем к известным проблемам налоговой политики, естественных монополий, инвестиционного климата и др. добавляются и специфические проблемы электродной промышленности, прежде всего сырьевая, на которой хотелось бы остановиться подробнее. В 1996 году на Ново-Уфимском нефтеперерабатывающем заводе выпущены промышленные партии кокса игольчатой структуры, которые успешно прошли испытания как на электродных заводах, так и у металлургов. Однако обеспечение этого производства высокоароматизированной малосернистой нефтью не гарантировано. Одним из путей решения этой проблемы было бы размещение госзаказа на переработку нефти соответствующего качества для федеральных нужд с наработкой не менее 60 тыс. т кокса.

В 1996 году на Ново-Уфимском нефтеперерабатывающем заводе выпущены промышленные партии кокса игольчатой структуры, которые успешно прошли испытания как на электродных заводах, так и у металлургов. Однако обеспечение этого производства высокоароматизированной малосернистой нефтью не гарантировано. Одним из путей решения этой проблемы было бы размещение госзаказа на переработку нефти соответствующего качества для федеральных нужд с наработкой не менее 60 тыс. т кокса. Внедрить новые технологии можно с минимальными затратами, поскольку будут использованы уже существующая инфраструктура этих производств, наработки по УЗК и др. Кроме того, модернизацию можно проводить в несколько этапов. На первом – можно использовать существующие мощности пекоподготовки с выпуском пекового кокса рядового качества (с последующим прокаливанием основной массы у потребителя) в целях применения его в производстве анодной массы, блоков и конструкционных графитов, в том числе для специального назначения. Как показали наши исследования, пековый кокс крайне нестабилен по свойствам даже внутри одной камеры коксования. Поэтому потребление этой продукции, полученной традиционным способом, будет неизбежно сокращаться в условиях высокой конкуренции среди алюминиевых заводов, добивающихся снижения затрат на производство.

Внедрить новые технологии можно с минимальными затратами, поскольку будут использованы уже существующая инфраструктура этих производств, наработки по УЗК и др. Кроме того, модернизацию можно проводить в несколько этапов. На первом – можно использовать существующие мощности пекоподготовки с выпуском пекового кокса рядового качества (с последующим прокаливанием основной массы у потребителя) в целях применения его в производстве анодной массы, блоков и конструкционных графитов, в том числе для специального назначения. Как показали наши исследования, пековый кокс крайне нестабилен по свойствам даже внутри одной камеры коксования. Поэтому потребление этой продукции, полученной традиционным способом, будет неизбежно сокращаться в условиях высокой конкуренции среди алюминиевых заводов, добивающихся снижения затрат на производство. На период организации устойчивого производства игольчатого кокса электродным заводам необходимо обеспечить государственную поддержку. Производство спецэлектродов базируется только на импортном сырье. Кокс завозится морским транспортом, крупными партиями на условиях предоплаты. НДС и пошлины необходимо заплатить до начала производства, цикл которого – около 5 месяцев. Реализация электродов занимает еще около 2 месяцев. В результате за ввоз сырья и его переработку в готовую продукцию высокого технического уровня, в том числе и для экспортных целей, производитель наказывается замораживанием на полгода дефицитных оборотных средств в сумме более 50 млн. руб. с каждого судна. Отмена НДС и пошлин при импорте сырья, не производимого в России, или отсрочка их уплаты до реализации электродов стимулировали бы расширенное производство и, соответственно, доходность от этой деятельности.

На период организации устойчивого производства игольчатого кокса электродным заводам необходимо обеспечить государственную поддержку. Производство спецэлектродов базируется только на импортном сырье. Кокс завозится морским транспортом, крупными партиями на условиях предоплаты. НДС и пошлины необходимо заплатить до начала производства, цикл которого – около 5 месяцев. Реализация электродов занимает еще около 2 месяцев. В результате за ввоз сырья и его переработку в готовую продукцию высокого технического уровня, в том числе и для экспортных целей, производитель наказывается замораживанием на полгода дефицитных оборотных средств в сумме более 50 млн. руб. с каждого судна. Отмена НДС и пошлин при импорте сырья, не производимого в России, или отсрочка их уплаты до реализации электродов стимулировали бы расширенное производство и, соответственно, доходность от этой деятельности.