Казимир Николаев

Главный горняк АО "Рудпром"

Федор Птицын

Начальник транспортного отдела

Динамика перевозок в карьерах АО "Рудпром" показывает, что автосамосвалы – основное первичное звено в технологии доставки горной массы из забоев. Доля автомобильного транспорта в объеме перевозок в среднем за последние 11 лет составляет 83 %, а в 1999 году достигла 84,8 %. Динамика перевозок в карьерах АО "Рудпром" показывает, что автосамосвалы – основное первичное звено в технологии доставки горной массы из забоев. Доля автомобильного транспорта в объеме перевозок в среднем за последние 11 лет составляет 83 %, а в 1999 году достигла 84,8 %.

При разработке верхних горизонтов карьеров использовались автосамосвалы грузоподъемностью 27, 40 и 75 т (БелАЗ – 7522; 7523; 7509). По мере углубления рабочей зоны внедряются более производительные машины грузоподъемностью 110, 120 и 136 т – БелАЗ-75191, НD-1200, Р-150, САТ-785 и др., обеспечивающие большую единичную мощность, меньшую численность обслуживающего персонала, снижение напряженности на дорогах и в пунктах погрузки и разгрузки, уменьшение загазованности. При этом прямые автотранспортные перевозки вскрышных пород в отвал или добытой руды на фабрику уступают место более сложным транспортным схемам.

Как правило, крупные карьеры имеют несколько таких схем. Наибольшее распространение получила цепочка "автомобиль – перегрузочный склад – железнодорожный состав – отвал (фабрика)". Так работают Михайловский, Лебединский, Стойленский, Костомукшский, Качканарский и Коршуновский горно-обогатительные комбинаты. Оленегорский ГОК, наряду с этим, пользуется схемой "автомобиль – карьерная дробильная установка – конвейер – фабрика", именуемой еще циклично-поточной. Ковдорский ГОК, по горным условиям не имеющий железнодорожного транспорта, работает по двум циклично-поточным схемам: рудная – "автомобиль – карьерная дробильная установка – конвейер – фабрика" и вскрышная – "автомобиль – карьерная дробильная установка – конвейер – автомобиль – отвал". Раньше на этом комбинате перевозка руды и вскрышных скальных пород полностью осуществлялась автомобильным транспортом. С переходом на отработку глубоких горизонтов, когда высота подъема превысила 200 м, а расстояние транспортировки вскрыши перевалило оптимальное (1,5 – 2,5 км), встал вопрос о переходе на комбинированный автомобильно-конвейерный транспорт. С увеличением "плеча" перевозок до 4,5 – 5 км при большой высоте подъема даже у 120-тонных автосамосвалов фирмы "Комацу" технический и экономический ресурс быстро исчерпывается.

Там, где применяются схемы с железнодорожным транспортом, автомобильный используется для доставки горной массы на перегрузочные склады, размещаемые в рабочем пространстве карьеров. По мере их углубления склады перемещаются на нижние горизонты. Так сохраняются оптимальные расстояния доставки горной массы из забоев. Этим объясняется высокая доля автотранспорта в общем объеме перевозок. Он используется как сборочный при перемещении грузов на концентрационные горизонты, где расположены либо склады для перегрузки горной массы в железнодорожные вагоны, либо внутрикарьерные дробильные установки, передающие горную массу на конвейер. Автомобили в этих условиях незаменимы, так как более приспособлены к сложным горногеологическим и производственным условиям – с разнообразной горной массой, нередко стесненными подъездами к экскаваторам, временными автодорогами на горизонтах, обводненности и др. Там, где применяются схемы с железнодорожным транспортом, автомобильный используется для доставки горной массы на перегрузочные склады, размещаемые в рабочем пространстве карьеров. По мере их углубления склады перемещаются на нижние горизонты. Так сохраняются оптимальные расстояния доставки горной массы из забоев. Этим объясняется высокая доля автотранспорта в общем объеме перевозок. Он используется как сборочный при перемещении грузов на концентрационные горизонты, где расположены либо склады для перегрузки горной массы в железнодорожные вагоны, либо внутрикарьерные дробильные установки, передающие горную массу на конвейер. Автомобили в этих условиях незаменимы, так как более приспособлены к сложным горногеологическим и производственным условиям – с разнообразной горной массой, нередко стесненными подъездами к экскаваторам, временными автодорогами на горизонтах, обводненности и др.

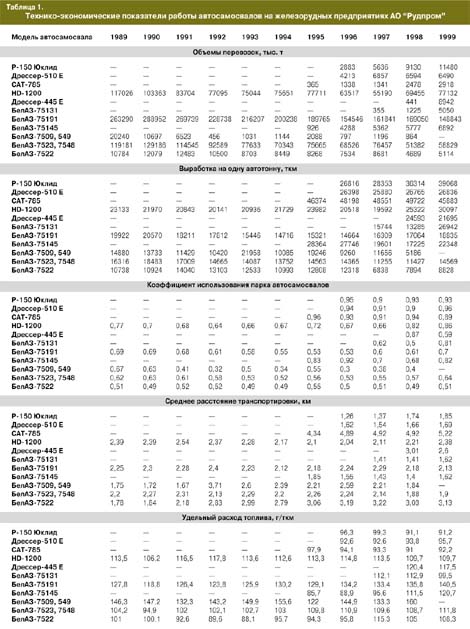

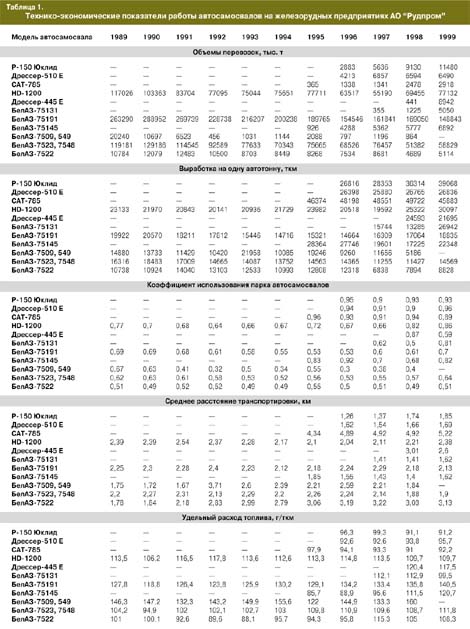

Из сказанного понятно, что требования к надежности, экономической эффективности работы технологического автотранспорта значительно повышаются. О необходимости применения на горных работах технически более совершенных машин свидетельствуют показатели объемов перевозок, выработки, удельного расхода топлива и др. (табл. 1).

Для эффективной и производительной работы необходимо также оптимальное соответствие вместимости ковша экскаватора и грузоподъемности автосамосвала. Желательно, чтобы это соотношение было кратным. Так, для погрузки скальных пород экскаватором с ковшом 12 м3 наиболее подходит автосамосвал грузоподъемностью 120 т, с ковшом 15 м3 – 120 и 180 т, с ковшом 20 м3 – автосамосвалы грузоподъемностью 200 и 220 т.

Одно из основных условий эффективной работы автомобилей в карьерах – необходимый запас мощности двигателя и его надежность. В свое время эксплуатация самосвалов БелАЗ-548 и БелАЗ-7523 (двигатель ЯМЗ-240 НМ2) при транспортировке пород с глубины 200 м показала, что машины имеют низкий коэффициент технической готовности. Замена автопарка на машины БелАЗ-7548 (двигатель ЯМЗ-8401.10-01) позволила увеличить эффективность их использования более чем в 2 раза. Так, в 1999 году в карьере ОАО "Михайловский ГОК" выработка на одну автотонну у БелАЗа-7523 составила 7314 т и 24818 ткм, а у БелАЗа-7548 – 20644 т и 53803 ткм. При несколько большем удельном расходе топлива – 79,4 г/ткм (у БелАЗа-7523 – 76,5 г/ткм) – себестоимость одного тонно-километра составила 0,94 руб. (у БелАЗа-7523 – 1,06 руб.). У БелАЗа-7548 оказался выше и коэффициент технической готовности (0,99 против 0,86).

Проблема выбора модели автосамосвала в последние годы становится для горнодобывающих предприятий все более актуальной. Нынешняя их самостоятельность дает возможность иметь различные модели машин – и отечественных, и зарубежных.

С увеличением глубины карьеров сужается их рабочая зона, что требует меньшего числа машин, но зато большей грузоподъемности, с более мощным и надежным двигателем, стойкими шинами и т.д. Так, средняя грузоподъемность автосамосвала на предприятиях АО "Рудпром" возросла с 62,4 т в 1989 году до 83,7 т в 1999 году, а на крупных карьерах – с 88,3 т до 104 т. Однако приходится учитывать, что применение машин особо большой грузоподъемности требует крупных единовременных капиталовложений. В их числе – затраты на покупку автосамосвалов, переустройство дорог, реконструкцию действующих или строительство новых гаражей, на специальное оборудование. Этим и объясняется, что только четыре акционерных общества смогли приобрести импортные машины грузоподъемностью 136 т: Михайловский ГОК – 2 автосамосвала Р-150 Юклид, Лебединский ГОК – 3 машины Н-510Е американской фирмы "Дрессер", Ковдорский ГОК – 3 автосамосвала САТ-785 ("Катерпиллар"), "Карельский окатыш" – 2 автосамосвала Р-150 Юклид и 10 автосамосвалов Н-445Е ("Дрессер") грузоподъемностью 110 т. С увеличением глубины карьеров сужается их рабочая зона, что требует меньшего числа машин, но зато большей грузоподъемности, с более мощным и надежным двигателем, стойкими шинами и т.д. Так, средняя грузоподъемность автосамосвала на предприятиях АО "Рудпром" возросла с 62,4 т в 1989 году до 83,7 т в 1999 году, а на крупных карьерах – с 88,3 т до 104 т. Однако приходится учитывать, что применение машин особо большой грузоподъемности требует крупных единовременных капиталовложений. В их числе – затраты на покупку автосамосвалов, переустройство дорог, реконструкцию действующих или строительство новых гаражей, на специальное оборудование. Этим и объясняется, что только четыре акционерных общества смогли приобрести импортные машины грузоподъемностью 136 т: Михайловский ГОК – 2 автосамосвала Р-150 Юклид, Лебединский ГОК – 3 машины Н-510Е американской фирмы "Дрессер", Ковдорский ГОК – 3 автосамосвала САТ-785 ("Катерпиллар"), "Карельский окатыш" – 2 автосамосвала Р-150 Юклид и 10 автосамосвалов Н-445Е ("Дрессер") грузоподъемностью 110 т.

В этих условиях основной объем горной массы перевезен выпускаемыми Белорусским автозаводом самосвалами грузоподъемностью 110 – 120 т. Опыт эксплуатации автомобилей БелАЗ-75191 показал их не очень высокую надежность, в первую очередь из-за преждевременных отказов металлоконструкций – рам, корпусов бортовых редукторов, реактивных штанг. В связи с этим хотелось бы обратить особое внимание на одну из последних разработок – карьерный автосамосвал БелАЗ-75131 грузоподъемностью 130 т. В машине нового поколения применена электрическая трансмиссия переменно-постоянного тока с пускорегулирующей аппаратурой на базе микроэлектроники, повышены мощности дизельного двигателя и тяговых электромашин. Установлены объединенная гидросистема, дисковые тормоза с гидроприводом, более комфортабельная кабина, внедрен целый ряд других новшеств.

Среди железорудных предприятий одним из первых начал эксплуатировать самосвал БелАЗ-75131 Оленегорский ГОК. Работа автомобиля в 1999 году позволила выявить основные преимущества 130-тонной машины перед серийно выпускаемыми 120-тонными. Если у БелАЗа-75191 выработка на одну автотонну составила 9445 т и 18586 ткм, то у БелАЗа-75131 – 15323 т и 24092 ткм. При этом у новой машины значительно ниже удельный расход топлива – 107,3 г/ткм (у БелАЗа-75191 – 143,1 г/ткм). Производительность увеличена на 57 %, а удельный расход топлива снижен на 25 %. Особенно хорош автомобиль для глубоких карьеров: у нового 130-тонника и для таких сложных условий достаточен запас мощности и по двигателю, и по электротрансмиссии.

В последний год этими машинами пополнился парк технологических автосамосвалов в акционерных обществах "Михайловский ГОК", "Карельский окатыш" и "Ковдорский ГОК". В последний год этими машинами пополнился парк технологических автосамосвалов в акционерных обществах "Михайловский ГОК", "Карельский окатыш" и "Ковдорский ГОК".

В изменяющихся экономических условиях, когда нет централизованного распределения запасных частей и лимитов, а все решают финансовые возможности предприятия, одним из реальных путей повышения эффективности эксплуатации автомобилей становится замена узлов и систем, имеющих низкую надежность, зарубежными аналогами. В 1995 году ОАО "Михайловский ГОК" первым из железорудных предприятий начал эксплуатацию автосамосвалов БелАЗ-75125 с дизелем КТА-38С фирмы "Камминз" (взамен двигателей Уральского турбомоторного завода 6-8ДМ2lА и двигателей чешской фирмы "Пилстик" 8 РАЧ – 185). Результаты эксплуатации самосвалов с двигателем КТА-38С показали, что производительность машин БелАЗ-75125 (грузоподъемность 120 т) за 1996 год была на 85 % больше, чем у БелАЗ-75191 (грузоподъемность 110 т), расход топлива на 40 % ниже, а коэффициент технической готовности на 40 % выше.

Надежность и стабильность работы автосамосвалов БелАЗ-75125 позволили акционерным обществам "Коршуновский ГОК", "Оленегорский ГОК" и "Стойленский ГОК" принять решение о переоборудовании двигателями фирмы "Камминз" и автосамосвалов БелАЗ-75191.

В глубоких карьерах при транспортировке породы с нижних горизонтов в отвалы машины БелАЗ останавливаются по два-три раза из-за перегрева тяговых электродвигателей, особенно летом. Наблюдаются случаи перегрева силовых узлов электрической трансмиссии и в автосамосвалах НD-1200 фирмы "Комацу". Этим и вызвано решение использовать на Ковдорском ГОКе машины фирмы "Катерпиллар" САТ-785 с механической трансмиссией. Сравнительные показатели – в табл. 2. При этом следует отметить, что фирма "Катерпиллар" предлагает заказчикам эффективную систему продажи агрегатов, восстановленных на ее заводах, в обмен на старые с выплатой разницы в цене, что позволяет экономить средства. А гарантийный срок службы восстановленного агрегата равен гарантийному сроку службы нового.

Важным звеном в организации и производстве открытых горных работ является вспомогательная транспортная техника. Ряд операций всецело зависит от ее эффективности. Так, с увеличением грузоподъемности автосамосвалов требуются буксировщики большей мощности – для транспортировки вышедших из строя автосамосвалов по карьерным дорогам с уклонами до 60 – 80 промилей. Это надо учесть автомобилестроителям. В карьерах нужны также трейлеры для перемещения горной техники и тяжелых негабаритных грузов, поливочно-оросительные автомобили с большой емкостью цистерны (до 100 м3) для поливки автодорог и орошения забоев экскаваторов, чтобы не было пыли. Есть нужда в большегрузных спецмашинах для доставки и разбрасывания щебня при строительстве. Для устранения неисправностей технологических автосамосвалов на линии требуются специализированные машины техпомощи, оснащенные необходимым комплексом агрегатов, приспособлений и инструментов.

В заключение изложим свои выводы.

1. На крупных железорудных карьерах при достижении глубины более 250 м получают все большее распространение транспортные схемы, где первичным (забойным) звеном является технологический автотранспорт, который в недалеком будущем станет перевозить 100 % горной массы, извлекаемой из недр.

2. Автосамосвалы используются в неблагоприятных горно- и гидрогеологических условиях, которые с нарастанием глубины все более усложняются. Поэтому повышаются требования горняков к надежности машин, их технической производительности, безопасной работы, а также к мощности двигателя.

3. При укомплектовании автопарка самосвалами, особенно грузоподъемностью более 100 т, целесообразно иметь две равноценные модели, чтобы снизить зависимость от одной фирмы-изготовителя и исключить внезапный массовый отказ каких-либо узлов. Выбор типа наиболее эффективных самосвалов должен осуществляться на основе детального анализа результатов их эксплуатации применительно к конкретным карьерам. При этом приоритетными являются вопросы ремонтопригодности машин и безотказности их основных узлов и систем.

4. Значительное повышение производительности самосвалов может быть обеспечено за счет более полного использования их технических возможностей, сокращения простоев из-за отсутствия запасных частей, погрузочного оборудования, ожидания ремонта.

5. Необходимо создавать специализированные модели автомобилей большой единичной мощности для выполнения вспомогательных работ по обслуживанию технологического автотранспорта, работающего на глубоких горизонтах карьеров.

|

назад

назад

Динамика перевозок в карьерах АО "Рудпром" показывает, что автосамосвалы – основное первичное звено в технологии доставки горной массы из забоев. Доля автомобильного транспорта в объеме перевозок в среднем за последние 11 лет составляет 83 %, а в 1999 году достигла 84,8 %.

Динамика перевозок в карьерах АО "Рудпром" показывает, что автосамосвалы – основное первичное звено в технологии доставки горной массы из забоев. Доля автомобильного транспорта в объеме перевозок в среднем за последние 11 лет составляет 83 %, а в 1999 году достигла 84,8 %. Там, где применяются схемы с железнодорожным транспортом, автомобильный используется для доставки горной массы на перегрузочные склады, размещаемые в рабочем пространстве карьеров. По мере их углубления склады перемещаются на нижние горизонты. Так сохраняются оптимальные расстояния доставки горной массы из забоев. Этим объясняется высокая доля автотранспорта в общем объеме перевозок. Он используется как сборочный при перемещении грузов на концентрационные горизонты, где расположены либо склады для перегрузки горной массы в железнодорожные вагоны, либо внутрикарьерные дробильные установки, передающие горную массу на конвейер. Автомобили в этих условиях незаменимы, так как более приспособлены к сложным горногеологическим и производственным условиям – с разнообразной горной массой, нередко стесненными подъездами к экскаваторам, временными автодорогами на горизонтах, обводненности и др.

Там, где применяются схемы с железнодорожным транспортом, автомобильный используется для доставки горной массы на перегрузочные склады, размещаемые в рабочем пространстве карьеров. По мере их углубления склады перемещаются на нижние горизонты. Так сохраняются оптимальные расстояния доставки горной массы из забоев. Этим объясняется высокая доля автотранспорта в общем объеме перевозок. Он используется как сборочный при перемещении грузов на концентрационные горизонты, где расположены либо склады для перегрузки горной массы в железнодорожные вагоны, либо внутрикарьерные дробильные установки, передающие горную массу на конвейер. Автомобили в этих условиях незаменимы, так как более приспособлены к сложным горногеологическим и производственным условиям – с разнообразной горной массой, нередко стесненными подъездами к экскаваторам, временными автодорогами на горизонтах, обводненности и др.

С увеличением глубины карьеров сужается их рабочая зона, что требует меньшего числа машин, но зато большей грузоподъемности, с более мощным и надежным двигателем, стойкими шинами и т.д. Так, средняя грузоподъемность автосамосвала на предприятиях АО "Рудпром" возросла с 62,4 т в 1989 году до 83,7 т в 1999 году, а на крупных карьерах – с 88,3 т до 104 т. Однако приходится учитывать, что применение машин особо большой грузоподъемности требует крупных единовременных капиталовложений. В их числе – затраты на покупку автосамосвалов, переустройство дорог, реконструкцию действующих или строительство новых гаражей, на специальное оборудование. Этим и объясняется, что только четыре акционерных общества смогли приобрести импортные машины грузоподъемностью 136 т: Михайловский ГОК – 2 автосамосвала Р-150 Юклид, Лебединский ГОК – 3 машины Н-510Е американской фирмы "Дрессер", Ковдорский ГОК – 3 автосамосвала САТ-785 ("Катерпиллар"), "Карельский окатыш" – 2 автосамосвала Р-150 Юклид и 10 автосамосвалов Н-445Е ("Дрессер") грузоподъемностью 110 т.

С увеличением глубины карьеров сужается их рабочая зона, что требует меньшего числа машин, но зато большей грузоподъемности, с более мощным и надежным двигателем, стойкими шинами и т.д. Так, средняя грузоподъемность автосамосвала на предприятиях АО "Рудпром" возросла с 62,4 т в 1989 году до 83,7 т в 1999 году, а на крупных карьерах – с 88,3 т до 104 т. Однако приходится учитывать, что применение машин особо большой грузоподъемности требует крупных единовременных капиталовложений. В их числе – затраты на покупку автосамосвалов, переустройство дорог, реконструкцию действующих или строительство новых гаражей, на специальное оборудование. Этим и объясняется, что только четыре акционерных общества смогли приобрести импортные машины грузоподъемностью 136 т: Михайловский ГОК – 2 автосамосвала Р-150 Юклид, Лебединский ГОК – 3 машины Н-510Е американской фирмы "Дрессер", Ковдорский ГОК – 3 автосамосвала САТ-785 ("Катерпиллар"), "Карельский окатыш" – 2 автосамосвала Р-150 Юклид и 10 автосамосвалов Н-445Е ("Дрессер") грузоподъемностью 110 т. В последний год этими машинами пополнился парк технологических автосамосвалов в акционерных обществах "Михайловский ГОК", "Карельский окатыш" и "Ковдорский ГОК".

В последний год этими машинами пополнился парк технологических автосамосвалов в акционерных обществах "Михайловский ГОК", "Карельский окатыш" и "Ковдорский ГОК".