Николай Пасечник

Генеральный директор акционерной холдинговой компании "ВНИИметмаш им. академика А. И. Целикова"

Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения (ВНИИметмаш) им. академика А. И. Целикова был организован в 1959 году для проведения работ в области создания доменных печей, машин коксового производства, конвертеров, машин для непрерывного литья стали и цветных металлов, прокатных станов различного назначения, крупных прессов и гидро- и газостатов. Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения (ВНИИметмаш) им. академика А. И. Целикова был организован в 1959 году для проведения работ в области создания доменных печей, машин коксового производства, конвертеров, машин для непрерывного литья стали и цветных металлов, прокатных станов различного назначения, крупных прессов и гидро- и газостатов.

К концу 70-х годов на машинах и агрегатах, созданных ВНИИметмашем совместно с заводами тяжелого машиностроения, в СССР производилось более 60 % конвертерной стали, до 70 % проката, 50 % горячекатаных и 30 % сварных труб, свыше 80 % алюминиевой катанки и шаров.

Уникальная лабораторно-производственная база института, включающая Московский опытный завод, позволяла не только испытывать в условиях, приближенных к производственным, новые технологические процессы и оборудование, но и самостоятельно изготавливать ежегодно до 1000 т металлургического оборудования. В том числе – литейно-прокатные агрегаты для производства катанки из стали, меди и алюминия, станы для производства сорта, холоднокатаных и ребристых труб, шаров и целый ряд деталепрокатных станов различного назначения.

Учитывая роль и значительный научно-технический потенциал ВНИИметмаша, в 1994 году институту был присвоен статус Государственного научного центра. Основными задачами ГНЦ являются проведение фундаментальных исследований и разработка принципиально новых высокоэффективных технологий, создание на их базе конкурентоспособного металлургического оборудования. На базе института и опытного завода создана Акционерная холдинговая компания (АХК ВНИИметмаш им. академика Целикова).

ВНИИметмаш активно развивает экономическое и научно-техническое сотрудничество с зарубежными партнерами. Совместная работа связана прежде всего с созданием новых видов оборудования и технологических процессов, которые обеспечивают высокие технико-экономические и качественные параметры в металлургическом и машиностроительном производстве. К ним относятся оборудование конвертерного производства, передвижные миксеры, литейно-прокатные агрегаты с использованием планетарного стана и по традиционной схеме, станы холодной прокатки труб, трубосварочные агрегаты, деталепрокатные станы для прокатки шаров, колец, зубчатых колес, блоков, валов и других заготовок для машиностроения, а также изостатическое оборудование (газо- и гидростаты) и другие современные виды оборудования и новые технологии.

В области сталеплавильного производства ВНИИметмаш обладает оригинальным опытом создания передвижных миксеров для перевозки чугуна емкостью 150 – 600 т. Причем если миксеры повышенной емкостью 420 и 600 т работают на внутризаводских путях, то миксеры грузоподъемностью 150 т могут эксплуатироваться на обычных железнодорожных путях. При этом нагрузка на ось, погонная нагрузка, скорость передвижения и другие параметры не нарушают требований Министерства путей сообщения, что подтвердил и опыт их эксплуатации при перевозке жидкого чугуна с Кузнецкого металлургического на Западно-Сибирский комбинат в составе поезда из двенадцати миксеров. Передвижные миксеры грузоподъемностью 600 т работают на Череповецком и Магнитогорском металлургических комбинатах, обслуживая конвертеры емкостью 350 т.

В настоящее время институт работает над созданием агрегата для реализации процессов порционной и циркуляционной дегазации – комбинированного вакууматора. Его эксплуатация уже началась в конвертерном цехе Магнитогорского металлургического комбината.

В содружестве со специалистами других институтов России во ВНИИметмаше разработаны струйные и ковшовые вакууматоры, в том числе с подогревом и продувкой металла аргоном, и современные варианты поточного вакууматора, позволяющие непрерывно обрабатывать серию плавок, разливаемых на МНЛЗ.

Другим направлением деятельности института в области создания машин внепечной обработки металла являются разработка проектов и комплектная поставка агрегатов доводки стали в ковшах емкостью от 100 до 385 т. Технологические возможности этих агрегатов обеспечивают ввод в металл алюминиевой и порошковой проволоки, корректирование химического состава введением раскислителей и легирующих, перемешивание металла продувкой инертными газами, контроль параметров плавки и другие.

Два таких агрегата эксплуатируются в настоящее время в конвертерном цехе Магнитогорского металлургического комбината для ковшей емкостью 385 т.

Разработана техдокументация агрегата доводки стали в модульном исполнении, что позволяет сократить сроки проектирования и поставки агрегата с учетом конкретных условий заказчика.

Для Норильского горно-металлургического комбината спроектирован и в настоящее время поставляется агрегат печь-ковш, оснащенный средствами электротермического нагрева, наведения основного шлака, введения корректирующих добавок в виде кусковых материалов и порошковой проволоки, перемешивания расплава инертным газом и контроля параметров расплава. Типовые конструкции таких агрегатов емкостью до 160 т, работающие на постоянном токе, обеспечивают улучшение экономических и экологических показателей. Наибольший эффект дает их сочетание с машинами непрерывного литья заготовок в единой технологической цепочке, когда даже при производстве рядовых марок стали достигается значительная экономия энергоресурсов за счет рациональной организации технологических потоков. Для Норильского горно-металлургического комбината спроектирован и в настоящее время поставляется агрегат печь-ковш, оснащенный средствами электротермического нагрева, наведения основного шлака, введения корректирующих добавок в виде кусковых материалов и порошковой проволоки, перемешивания расплава инертным газом и контроля параметров расплава. Типовые конструкции таких агрегатов емкостью до 160 т, работающие на постоянном токе, обеспечивают улучшение экономических и экологических показателей. Наибольший эффект дает их сочетание с машинами непрерывного литья заготовок в единой технологической цепочке, когда даже при производстве рядовых марок стали достигается значительная экономия энергоресурсов за счет рациональной организации технологических потоков.

Большой объем научно-исследовательских и проектно-конструкторских работ, выполненных ВНИИметмашем в содружестве с МГТУ им. Баумана и заводом "Электросталь", позволил создать первый в мире литейно-прокатный агрегат для получения катанки диаметром 8 – 10 мм из специальных сталей и сплавов.

Литейно-прокатный комплекс состоит из двух электропечей емкостью 5 т, агрегата комплексной внепечной обработки стали, одноручьевой машины непрерывного литья заготовок, планетарного стана, непрерывной группы клетей.

Сортовой планетарный стан обеспечивает прямое совмещение литья заготовок с прокаткой, имея скорость заготовки на входе 3 – 4 м/мин, а интенсивное обжатие (вытяжка достигает 20 – 40) позволяет в оптимальном температурном интервале вести прокатку в непрерывной группе сортовых клетей.

Интенсивная деформация и стабилизация технологического процесса в узком температурном интервале позволяют прокатывать на агрегате не только рядовые и высоколегированные стали и сплавы, но и хрупкие труднодеформируемые материалы из тугоплавких металлов.

Себестоимость производимой на таком литейно-прокатном агрегате продукции на 20 % ниже, чем на традиционном агрегате. Агрегат, как показывает опыт его эксплуатации на заводе АО "Электросталь", благодаря своим малым габаритам может особенно эффективно использоваться в существующих металлургических производствах.

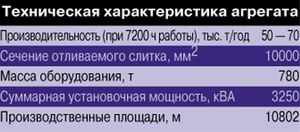

Литейно-прокатный агрегат для производства стальной арматуры, прутков и шаров мощностью 50 тыс. т продукции в год спроектирован ВНИИметмашем совместно с другими институтами для условий действующих металлургических комбинатов. В состав цеха входят сталеплавильный комплекс – дуговая печь емкостью 12 т и агрегат комплексной обработки стали, радиальная одноручьевая машина разливки стали, мелкосортный и шаропрокатный станы.

Непосредственное совмещение машин непрерывного литья заготовок с прокатным станом в одном технологическом комплексе обеспечивает экономию энергетических затрат до 160 кВт . ч на 1 т готового проката, а масса технологического оборудования уменьшается примерно на 1000 т.

Для обеспечения заданной температуры заготовки перед станом установлены индукционные нагреватели, поддерживающие заданную температуру в пределах ±10 OС.

В качестве обжимных средств применена малогабаритная обжимная группа чередующихся горизонтальных и вертикальных клетей. Прокатный стан работает со сравнительно малой скоростью прокатки (3,85 м/с), что позволило установить малогабаритный холодильник, состоящий из барабанного сбрасывателя, винтовой секции холодильника и карманов.

Установка параллельно сортовому шаропрокатного стана позволяет получать с черновой группы клетей заготовку и прокатывать шары диаметром от 60 до 100 мм.

Оборудование литейно-прокатного агрегата изготовлено машиностроительными заводами России и Украины.

В качестве обжимного агрегата литейно-прокатного комплекса во ВНИИметмаше опробован в лабораторных условиях новый технологический комплекс совмещения винтовой и продольной прокатки. Такое сочетание объемной и сдвиговой деформации в непрерывном процессе не имеет аналогов в мировой практике. Реализация такого процесса позволит уменьшить металлоемкость оборудования, занимаемые площади, энергоемкость процесса.

Такой процесс позволяет создать сортовой прокатный комплекс производительностью 20 – 100 тыс. т/год при массе оборудования до 700 т. При этом основные производственные площади и капитальные затраты в 6 раз меньше, чем при традиционной схеме, а выпуск готового проката на 1 т установленного оборудования выше в 1,7 раза. Новые станы могут устанавливаться в существующих цехах взамен устаревших станов линейного типа.

Одна из наиболее прогрессивных тенденций в развитии современного машиностроения – уменьшение удельного веса обработки резанием путем применения заготовки, приближающейся по форме и размерам к готовому изделию. Многообразие и сложность форм заготовок, применяемых в машиностроении, явились причинами появления многих новых оригинальных способов прокатки и оборудования для их осуществления.

Наибольшее распространение получили специальные станы поперечной и винтовой прокатки конструкции ВНИИметмаша. Определяя место поперечной и винтовой прокатки среди других процессов металлообработки в машиностроении, можно сказать следующее:

а) при изготовлении осесимметричных деталей эти процессы позволяют отказаться от штамповки заготовок на прессах и молотах, резко сократить, а в ряде случаев полностью исключить малопроизводительную обработку на станках токарного типа, обеспечить при этом экономию 20 – 40 % металла, ранее уходившего в стружку;

б) при изготовлении шестерен эти процессы позволяют резко сократить объем зуборезьбофрезерных работ и получить при этом экономию 15 – 20 % металла, уходившего ранее в стружку;

в) при изготовлении заготовок более сложной несимметричной формы применение прокатки позволяет рационализировать процессы обработки на прессах и молотах.

В этом случае прокатанные заготовки используются в качестве исходных заготовок для прессов и молотов, обеспечивая более производительную их работу и значительно уменьшая отходы металла в облой и заусенец.

На ряде машиностроительных заводов с массовым крупносерийным выпуском продукции прокатка прочно вошла в производство. Винтовой, а точнее поперечно-винтовой прокаткой в винтовых калибрах получают шары диаметром от 25 до 125 мм, велосипедные втулки, винты, короткие оси и др. Совместно с Электростальским заводом тяжелого машиностроения была создана гамма станов для прокатки шаров для подшипников, шаровых мельниц, заготовок под безоблойную штамповку – всего около 30 станов.

Производительность – 140 – 600 шт./мин для шаров диаметром до 40 мм, 80 – 100 шт./мин для шаров диаметром до 80 мм. Колебание массы шара – 2 – 3 %. Подобные станы установлены на ГПЗ-1, новый цех для производства шаров пущен в Узбекистане, шаропрокатные станы работают в Англии, Германии, Швеции, Индии, Бразилии, Мексике и других странах.

В кольцевых калибрах прокатывают ребристые трубы из алюминия, меди, стали, а также биметаллические трубы со стальными или медными внутренними гладкими трубами. Производительность станов в зависимости от размеров ребристых труб и их материала составляет 1,0 – 6,0 пог. м/мин. Около 60 станов установлены во многих городах России, в том числе в Санкт-Петербурге (завод "Электросила"), а 20 станов работают в Японии, Южной Корее, Франции.

Многие типы деталей получают поперечной прокаткой, одним из видов которой является клиновая прокатка. Она позволяет получать ступенчатые валы с резкими переходами по диаметру с колебанием последних в пределах ±1 %. Прокатка осуществляется как из штучной, так и из прутковой заготовки с последующим отделением готового изделия от прутка ножами, смонтированными на рабочих валках. Прокатка одного изделия происходит за один оборот валков.

В настоящее время разработаны проекты 5 типоразмеров станов для прокатки заготовок диаметром от 15 до 130 мм и длиной от 40 до 600 мм для автомобильных и электромашиностроительных заводов. Всего в промышленности работают около 20 станов, в том числе на КамАЗе (4 стана), на ЗИЛе (2 стана), а также в Санкт-Петербурге, Челябинске и других городах.

Разновидностью поперечной прокатки является прокатка зубчатых колес, звездочек цепных передач, крановых колес. Прокатка зубчатых колес с припуском под зубофрезерование ведется в двух позициях: в одной позиции штампованной заготовке придают требуемую форму наружной поверхности гладкими валками, а в другой – зубчатыми валками формируют зубья изделия. При этом достигается экономия металла 15 – 25 %, повышается производительность операции чернового зубообразования в 5 – 10 раз, повышается прочность на 20 – 30 %.

Зубчатые колеса с модулем до 4 – 5 мм целесообразно прокатывать с припуском 0,2 мм по профилю зуба под шлифовку. Для повышения точности заготовка перед прокаткой протачивается примерно с той же точностью, что и заготовка под зубофрезерование. Прокатка с припуском под шлифовку повышает производительность операции зубообразования в 3 – 5 раз, обеспечивает экономию металла на 10 – 15 % и увеличивает долговечность на 20 – 30 %.

Станы для прокатки зубчатых колес установлены на Челябинском тракторном заводе и на ЗИЛе.

Звездочки цепных передач прокатываются на станах, конструкция которых подобна зубопрокатным станам, и после прокатки не обрабатываются по зубу. Их прокатка обеспечивает экономию металла 30 – 40 %, повышает производительность в 2 – 3 раза и прочность зубьев на 20 – 25 %. Такие станы работают практически на всех комбайновых заводах России и СНГ.

В 1985 году в России работали около 400 деталепрокатных станов. В конце 80-х годов с ликвидацией госзаказов значительно сократился выпуск машиностроительной продукции, особенно в автотракторостроении, сельхозмашиностроении, строительной индустрии, т. е. в отраслях промышленности с наиболее массовым выпуском изделий. Но именно в этих производствах и применялись деталепрокатные станы, которые в новых условиях оказались незагруженными.

Снижение потребности в некоторых видах заготовок привело к почти полной остановке изготовления деталепрокатного оборудования на Алма-Атинском (Казахстан) и Электростальском заводах тяжелого машиностроения, к потере квалифицированных кадров эксплуатационников.

Однако, без сомнения, потребность в деталепрокатном производстве вновь возникнет при выходе промышленности России из кризиса. Об этом свидетельствует и возрастающий интерес к деталепрокатным технологиям и оборудованию развитых стран Европы и Америки. В последний год для США изготовлен стан клиновой прокатки, заключен контракт на проектирование и изготовление еще одного стана. Ведутся переговоры о продаже в Америку зубопрокатных станов, изготавливается стан поперечно-винтовой прокатки заготовок подшипниковых колец. А Франция закупила стан для прокатки ребристых труб.

|

назад

назад

Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения (ВНИИметмаш) им. академика А. И. Целикова был организован в 1959 году для проведения работ в области создания доменных печей, машин коксового производства, конвертеров, машин для непрерывного литья стали и цветных металлов, прокатных станов различного назначения, крупных прессов и гидро- и газостатов.

Всероссийский научно-исследовательский и проектно-конструкторский институт металлургического машиностроения (ВНИИметмаш) им. академика А. И. Целикова был организован в 1959 году для проведения работ в области создания доменных печей, машин коксового производства, конвертеров, машин для непрерывного литья стали и цветных металлов, прокатных станов различного назначения, крупных прессов и гидро- и газостатов. Для Норильского горно-металлургического комбината спроектирован и в настоящее время поставляется агрегат печь-ковш, оснащенный средствами электротермического нагрева, наведения основного шлака, введения корректирующих добавок в виде кусковых материалов и порошковой проволоки, перемешивания расплава инертным газом и контроля параметров расплава. Типовые конструкции таких агрегатов емкостью до 160 т, работающие на постоянном токе, обеспечивают улучшение экономических и экологических показателей. Наибольший эффект дает их сочетание с машинами непрерывного литья заготовок в единой технологической цепочке, когда даже при производстве рядовых марок стали достигается значительная экономия энергоресурсов за счет рациональной организации технологических потоков.

Для Норильского горно-металлургического комбината спроектирован и в настоящее время поставляется агрегат печь-ковш, оснащенный средствами электротермического нагрева, наведения основного шлака, введения корректирующих добавок в виде кусковых материалов и порошковой проволоки, перемешивания расплава инертным газом и контроля параметров расплава. Типовые конструкции таких агрегатов емкостью до 160 т, работающие на постоянном токе, обеспечивают улучшение экономических и экологических показателей. Наибольший эффект дает их сочетание с машинами непрерывного литья заготовок в единой технологической цепочке, когда даже при производстве рядовых марок стали достигается значительная экономия энергоресурсов за счет рациональной организации технологических потоков.