Владимир Буркат, Виктор Смола, Илюша Юсупов

Напряженная экологическая ситуация в районах алюминиевых заводов требует применения высокоэффективных методов и аппаратов очистки электролизных газов.

Традиционные «мокрые» методы очистки фторсодержащих газов характеризуются достаточно высокой эффективностью улавливания газообразных примесей: фтористого водорода и диоксида серы. Однако они имеют и существенные недостатки. К их числу относятся недостаточная эффективность улавливания мелкодисперсной пыли, наличие растворооборотного хозяйства, загрязняемых стоков и шламовых полей, коррозия и эрозия аппаратуры и др. Для возврата в процесс электролиза ценных компонентов, в частности фтористых соединений, необходима их регенерация путем осуществления ряда гидрохимических переделов в специальных цехах или отделениях. От этих недостатков в значительной мере свободны «сухие» адсорбционные схемы очистки электролизных газов, нашедшие широкое распространение за рубежом и все более широко применяемые на алюминиевых заводах России и СНГ.

Метод сухой очистки основан на хемосорбции фтористого водорода оксидом алюминия (глиноземом). Физико-химические основы метода изучены и разработаны в лаборатории очистки газов Всероссийского научно-исследовательского института алюминиевой, магниевой и электродной промышленности (ВАМИ) и рядом зарубежных фирм. Суммарная реакция процесса улавливания фтористого водорода оксидом алюминия может быть представлена в виде:

Al2O3+nHF—Al2O3nHF—AlF3+n/2 H2O.

Наиболее существенными характеристиками глинозема являются величина удельной поверхности и содержание активных модификаций глинозема. Оба эти параметра зависят от целого ряда факторов: характеристики исходного гидроксида алюминия, глубины прокалки и ряда других.

Величина удельной поверхности у большинства глиноземов составляет > 30 – 40 м2/г, что, как показали исследования, удовлетворяет требованиям сухой очистки газов. Содержание a = Al2O3 колеблется от 18 до 50 %. ВАМИ разработана и введена в эксплуатацию установка сухой очистки электролизных газов на Уральском алюминиевом заводе. Установка разработана применительно к отечественному глинозему, как правило, мучнистого типа (хотя может работать и на песочном глиноземе) и к отечественному оборудованию.

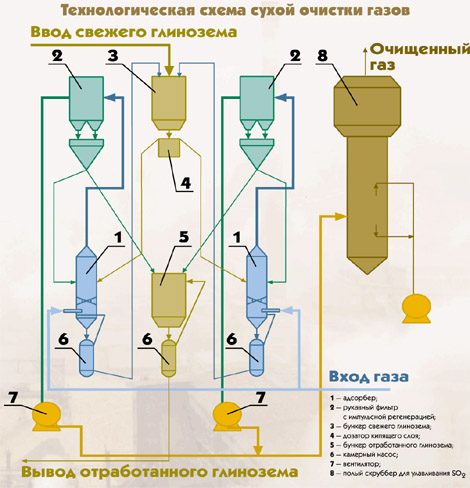

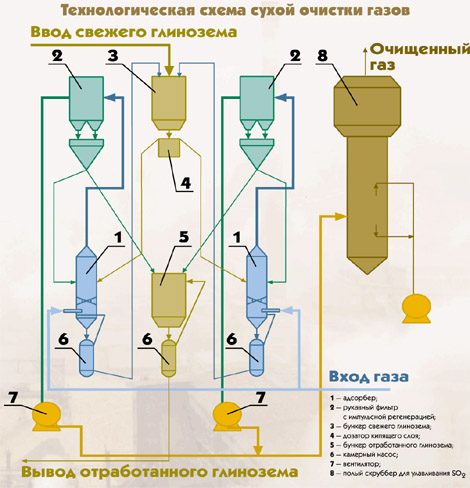

Аппаратурно-технологическая схема сухой очистки разработана на базе комплекса научно-исследовательских и проектных работ, выполненных ВАМИ совместно с алюминиевыми заводами и специализированными организациями. Принципиальная схема сухой очистки показана на рисунке.

Удаляемые системой газоотсоса газы поступают в коллектор грязного газа, а затем равномерно распределяются по модулям «реактор – рукавный фильтр», где очищаются от фтористых соединений. Число модулей в установке определяют исходя из общей производительности установки и производительности одного модуля.

Модуль очистки газов состоит из реактора (адсорбера) с внутренней рециркуляцией глинозема и рукавного фильтра. Производительность каждого модуля – 70 – 100 тыс. м3/ч.

Модульное исполнение сухой газоочистки, предусматривающее раздачу газа из коллектора в параллельно установленные автономные модули «реактор – фильтр» со сбором очищенных газов в коллектор и подачей их в трубу, позволяет компоновать и эксплуатировать газоочистные установки любой производительности в зависимости от количества вводимых в эксплуатацию электролизных корпусов.

Реактор (адсорбер) – цилиндрический аппарат с устройством, обеспечивающим внутреннюю рециркуляцию глинозема. При подаче грязного газа и глинозема в реакторе создается аэровзвесь глинозема с внутренней циркуляцией. При этом в рабочей зоне реактора обеспечивается высокая концентрация глинозема, что наряду с развитой турбулентностью способствует эффективному массообмену и улавливанию фтористого водорода и ПАУ. Газ из реактора поступает в рукавный фильтр с импульсной регенерацией, где и осуществляется улавливание глинозема и твердых фторидов. Глинозем из буферного бункера подается в дозаторы, откуда поступает в реакторы.

Дозатор – это емкость с распределительной решеткой и ложным днищем из тканого материала, обеспечивающим возможность псевдоожижения глинозема на этом материале аэрирующим воздухом, подаваемым под распределительную решетку и ложное днище. При подаче аэрирующего воздуха глинозем переходит в псевдоожиженное состояние и, переливаясь через заданный уровень, поступает в реакторы.

Объем глинозема, поступающего в реакторы, регулируется количеством и давлением аэрирующего воздуха, подаваемого под ложное днище. Тарировка и регулировка дозатора распределительного короба осуществляются при проведении пусконаладочных работ.

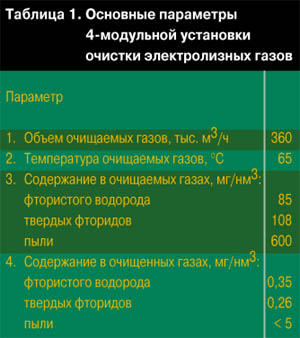

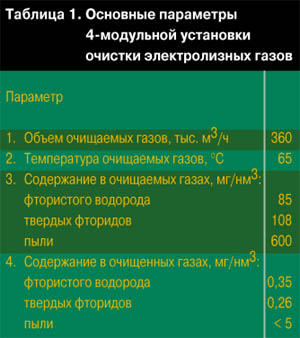

Уловленный в рукавном фильтре глинозем из бункера рукавного фильтра системой аэрожелобов частично подается в реактор на рециркуляцию, а остальное количество выводится в бункер фторированного глинозема, откуда направляется в электролизные корпуса. Основные параметры 4-модульной установки показаны в табл. 1.

Отработанный (вторичный) глинозем с установки сухой очистки газов подают в электролизеры.

Отработанный (вторичный) глинозем с установки сухой очистки газов подают в электролизеры.

Как правило, отмечают два недостатка сухой очистки. Первый из них связан с тем, что при сухой очистке не улавливается диоксид серы, второй – с тем, что при возврате вместе с отработанным глиноземом уловленной электролизной пыли в электролизеры попадают примеси – соединения Fe, Si, Ti, P, V и др. Некоторые из этих примесей снижают качество алюминия, другие нарушают технологический режим электролиза. По поводу улавливания SO2 наши исследования показали, что глинозем с развитой удельной поверхностью в определенной степени адсорбирует диоксид серы: степень очистки газов от SO2 может достигать 60 %. Однако по мере насыщения глинозема фтористым водородом адсорбция диоксида серы снижается: степень очистки газов от SO2 снижается до 10 – 15 %, а затем практически до нуля.

Таким образом, при функционировании установок сухой очистки газов с рециркуляцией глинозема и использовании для сухой очистки не более 50 % общего количества глинозема адсорбция SO2 незначительна. Необходимость очистки газов от SO2 в каждом случае должна решаться с учетом конкретных обстоятельств: мощности завода, района его расположения, условий рассеивания загрязняющих веществ и ряда других факторов, учитываемых при определении предельно допустимых выбросов. Для большинства отечественных алюминиевых заводов очистка газов от диоксида серы необходима для достижения ПДВ. В этом случае после установки сухой очистки устанавливают полые скоростные скрубберы, орошаемые щелочными растворами, как это сделано на УАЗе.

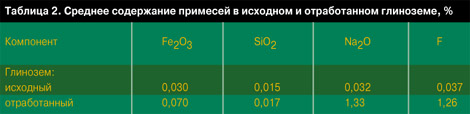

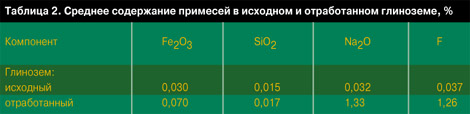

Возврат в электролизеры соединений Fe, Si, Ti и других элементов при сухой очистке газов неизбежен. Отмечается увеличение содержания этих примесей в отработанном глиноземе по сравнению с исходным (табл. 2).

Рост содержания примесей зависит от кратности циркуляции глинозема и, соответственно, его количества, используемого для сухой очистки. Минимальный прирост содержания примесей имеет место при работе установки сухой очистки без рециркуляции глинозема, т. е. при использовании 100 % глинозема «на проток».

В целом по вопросу сокращения примесей следует сказать следующее. Анализ баланса железа, выполненного в промышленных условиях, показывает, что железо попадает в алюминий преимущественно из сырья (~25 %), анодов (~25 %), прочих источников (~30 %) и лишь ~16 % из возвращаемой в электролизер пыли, уловленной из отсасываемых газов.

Снижение содержания железа в алюминии может быть достигнуто следующими мероприятиями:

– сокращением выделения и, соответственно, возврата в электролизер железа из анодов (300 г/т Al) и «прочих источников» ( 480 г/т Al), что позволит полностью компенсировать возврат железа в электролизеры из системы сухой газоочистки с уловленной пылью;

– уменьшением количества глинозема, используемого в качестве адсорбента в системе сухой очистки, до 40 – 45 % от общего объема глинозема, направляемого на электролиз.

Из опыта эксплуатации установки сухой очистки газов на Уральском алюминиевом заводе можно констатировать, что по эффективности сухая газоочистка ВАМИ-УАЗа соответствует мировому уровню.

Располагая эффективными техническими решениями по очистке электролизных газов и возможностями широкого привлечения предприятий с высоким уровнем производства для изготовления и монтажа газоочистного оборудования, АО ВАМИ может выполнять работы по оснащению электролизных корпусов газоочистными установками в полном цикле от регламента и проекта до монтажа и ввода в эксплуатацию с соблюдением следующих гарантийных показателей:

содержание в очищенных газах после сухой очистки, не более, мг/м3:

| фтор газообразный | 0,5 |

| фтор твердый | 0,4 |

| фтор общий | 0,9 |

| пыль (общая), включая фтор твердый | 5,0 |

| смолистые вещества | 2,0 |

| (конденсируемые при to выхода из трубы) бенз(а)пирен |

0,02* |

* При условии содержания бенз(а)пирена в смоле 1 %.

|

назад

назад

Отработанный (вторичный) глинозем с установки сухой очистки газов подают в электролизеры.

Отработанный (вторичный) глинозем с установки сухой очистки газов подают в электролизеры.