Владимир Броневой

Заместитель генерального директора ОАО "ВАМИ"

Владимир Скорняков

Первый вице-президент ОАО "СУАЛ-Холдинг"

В середине 2002 года завершится первый этап освоения бокситов среднетиманской группы месторождений в Республике Коми, начатый в 1997 году (разведанные запасы более 250 млн. т, общие – не менее 0,5 млрд. т), строящаяся подъездная железная дорога свяжет уже работающий рудник с федеральной сетью железных дорог России (станция примыкания - Чиньяворык).

В середине 2002 года завершится первый этап освоения бокситов среднетиманской группы месторождений в Республике Коми, начатый в 1997 году (разведанные запасы более 250 млн. т, общие – не менее 0,5 млрд. т), строящаяся подъездная железная дорога свяжет уже работающий рудник с федеральной сетью железных дорог России (станция примыкания - Чиньяворык).

Добыча бокситов на Средне-Тиманском руднике была начата еще в 1998 году с вывозом добытой руды до железной дороги по временной схеме автотранспортом. В августе 2001 года введен в эксплуатацию временный перегрузочный парк на 67 км от ст. Чиньяворык (разъезд Макарова), что позволило почти на 45 % сократить плечо автотранспортной транспортировки. Переработка добытой руды успешно осуществляется на Уральском алюминиевом и Бокситогорском глиноземном заводах.

Начиная с третьего квартала 2002 года вывоз бокситов со Средне-Тиманского рудника будет полностью осуществляться по специально построенной подъездной железной дороге (первая частная железная дорога в России). Ввод в эксплуатацию этой железной дороги открывает дополнительные возможности по увеличению выпуска товарного боксита до 6 – 7 млн. т в год за счет вовлечения в переработку новых залежей и месторождений и строительства на их базе второй и третьей очередей Средне-Тиманского бокситового рудника.

Бокситы месторождений Среднего Тимана по химическому составу уступают традиционно используемым в мировой промышленной практике бокситам тропических месторождений, прежде всего, по содержанию диоксида кремния. Однако отсутствие в этих рудах таких вредных примесей, как S, CO2, Cr2O3, Cl, Cорг и использование комбинированных способов их переработки, освоенных российскими глиноземными предприятиями, позволяет перерабатывать их с достаточно высокой эффективностью, что подтверждается практикой Уральского алюминиевого и Бокситогорского глиноземного заводов, использующих эти бокситы с 1998 года.

Отличительной особенностью среднетиманских бокситов является их низкая себестоимость, по первой очереди – не более 5 долл./т; по второй и третьей – не более 8 долл./т на ст. Чиньяворык, или, соответственно 13 – 15 и 20 – 22 долл. в пересчете на 1 т глинозема, что в разы меньше, чем в любом другом проекте в России и СНГ.

Указанные обстоятельства позволяют не только планировать более широкое использование среднетиманских бокситов на действующих глиноземных заводах, но и рассматривать возможность создания новых мощностей по их переработке непосредственно в Республике Коми. При этом необходимо отметить, что Республика Коми располагает значительными топливно-энергетическими ресурсами и действующими мощностями по их добыче, переработке и транспортировке. В настоящее время в республике имеются крупные незадействованные мощности по производству электроэнергии (около 650 МВт), что позволяет рассматривать возможность организации не только глиноземного производства, но и производства алюминия.

В первом полугодии 2001 года институтом ВАМИ по поручению ОАО "СУАЛ-Холдинг" выполнена предварительная технико-экономическая оценка строительства глиноземно-алюминиевого комплекса в Республике Коми в составе:

– бокситового рудника производительностью 3,5 млн. т в год с подъездной железной дорогой протяженностью около 10 км;

– глиноземного завода мощностью 1,2 млн. т в год с ТЭЦ;

– алюминиевого завода мощностью 600 тыс. т в год, в том числе продукция литейного производства – 370 тыс. т и продукция повышенно готовности (прокат, фольга, рондели, панели, профили, катанка, проволока) – 230 тыс. т.

В качестве сырьевой базы предприятия рассматривается вторая очередь Вежаю-Ворыквинского месторождения (4 – 6 рудные тела), южные и северные залежи Верхне-Щугорского месторождения и Восточное месторождение. Обеспеченность предприятия разведанными запасами бокситов составляет 23 года, а с учетом оценочных запасов на опоискованных площадях – 50 – 60 лет. Добычу бокситов планируется организовать с использованием роторных самоходных комбайнов.

На глиноземном заводе для переработки бокситов предусматривается использование параллельно-комбинированной схемы Байер-спекание на основе нового поколения технологического оборудования, а в ряде случаев – применение новых типов оборудования, ранее не использовавшегося в российской промышленной практике.

Респуплика Коми располагает значительными топливно-энергетическими ресурсами и действующими мощностями по их добыче, переработке и транспортировке. В настоящее время в республике имеются крупные незадействованные мощности по производству электроэнергии (около 650 МВт), что позволяет рассматривать возможность организации не только глиноземного производства, но и производства алюминия

В составе алюминиевого завода предусматривается три крупных технологических подразделения: электролизное производство, цех по производству обожженных анодов и литейно-прокатное производство.

В электролизном производстве намечается использование мощных электролизеров с обожженными анодами на силу тока 350 кА. Всего предполагается установить три серии с годовой производительностью по 200 тыс. т. Каждая серия состоит из двух корпусов, в которых устанавливается по 104 электролизера.

В составе литейно-прокатного производства, наряду с производством традиционных литейных полуфабрикатов (370 тыс. т в год), предусматривается организация крупномасштабного производства изделий из алюминия высокой и повышенной готовности, включая:

– прессованные профили и панели – 30 тыс. т в год;

– фольгу упаковочную – 20 тыс. т в год;

– листы, ленты и рондели – 80 тыс. т в год;

– катанку и проволоку из алюминия и твердых сплавов – 100 тыс. т в год.

В отличие от алюминиевого и особенно глиноземного производств выпуск изделий повышенной готовности планируется осуществить с применением современных импортных технологий и оборудования, обеспечивающих рациональное использование металла и отходов с минимальными энергозатратами по всему циклу производства. Так, производство всех видов плоского проката будет осуществляться из заготовки, получаемой по технологии и на оборудовании фирмы "Хазелетт" - непосредственно из жидкого металла; производство прессованных профилей и панелей будет осуществляться из слитков без предварительной механообработки за счет использования современной оснастки при литье слитков (типа "вагстафф"); производство катанки будет осуществляться на универсальном агрегате, позволяющем получать катанку как из алюминия, так и из твердых сплавов для последующего получения из нее сварочной проволоки.

Рассматриваемый глиноземно-алюминиевый комплекс является крупным потребителем энергоресурсов. Максимальная потребляемая мощность алюминиевого завода составляет 1118 МВт. В качестве возможного источника электроэнергии для алюминиевого завода рассматривается Печорская ГРЭС, на которой в настоящее время находятся в эксплуатации пять энергоблоков суммарной мощностью 1060 МВт. Учитывая, что максимальная электрическая нагрузка станции составляет около 550 МВт, действующая ГРЭС могла бы обеспечить потребности в электроэнергии, по крайней мере, первой и половины второй очередей электролизного производства. Кроме того, станция имеет возможность последующего расширения с установкой трех дополнительных блоков по 215 МВт и доведения ее мощности до 1905 МВт, что обеспечит покрытие потребностей алюминиевого и глиноземного производств на их полную мощность.

Максимальная потребляемая мощность глиноземного завода составляет примерно 90 МВт. Учитывая значительную потребность глиноземного производства в технологическом паре (около 405 т/ч) и горячей воде (около 1650 Гкал/ч), в составе глиноземного завода предусматривается строительство либо ТЭЦ (при расположении его на отдельной площадке), либо котельной (при расположении его в районе Печорской ГРЭС на одной площадке с алюминиевым заводом). Для ТЭЦ предполагается использование местных энергетических углей (примерно 960 тыс. т в год). Для технологических нужд глиноземного производства и производства обожженных анодов возможно использование мазута или природного газа (годовая потребность примерно 260 тыс. ТУТ).

Максимальная потребляемая мощность глиноземного завода составляет примерно 90 МВт. Учитывая значительную потребность глиноземного производства в технологическом паре (около 405 т/ч) и горячей воде (около 1650 Гкал/ч), в составе глиноземного завода предусматривается строительство либо ТЭЦ (при расположении его на отдельной площадке), либо котельной (при расположении его в районе Печорской ГРЭС на одной площадке с алюминиевым заводом). Для ТЭЦ предполагается использование местных энергетических углей (примерно 960 тыс. т в год). Для технологических нужд глиноземного производства и производства обожженных анодов возможно использование мазута или природного газа (годовая потребность примерно 260 тыс. ТУТ).

Источниками водоснабжения могут служить р. Печора (при расположении комплекса в районе Печорской ГРЭС) и р. Ижма (при расположении глиноземного завода в районе гг. Ухта и Сосногорск). Для хозяйственно-питьевых нужд предполагается использование подземных источников.

Район расположения алюминиевого завода определен однозначно – район г. Печора, что связано с наличием свободных мощностей действующей Печорской ГРЭС и возможностью ее дальнейшего расширения, обеспечивающего полное покрытие нагрузки от алюминиевого и глиноземного заводов с учетом их развития на полную мощность. С администрацией города предварительно согласовано размещение алюминиевого завода (или комплекса) на площадке, расположенной на расстоянии около 7 км к востоку от Печорской ГРЭС.

Для глиноземного завода предварительно рассмотрено 15 вариантов расположения промплощадок. По согласованию с местными государственными органами к дальнейшему рассмотрению рекомендовано 3 варианта:

– в 15 км на северо-запад от г. Ухта;

– в 10 км на северо-восток от г. Сосногорск;

– на единой площадке с алюминиевым заводом в районе г. Печора.

Во втором квартале 2001 года институтом были выполнены предварительные финансово-экономические расчеты по строительству боксито-глиноземно-алюминиевого комплекса в Республике Коми для варианта строительства глиноземного завода в районе г. Ухта и алюминиевого завода в районе г. Печора.

Суммарные капитальные вложения в строительство промышленных объектов комплекса определены в размере 49,9 млрд. руб., или 1750 млн. долл., в том числе:

– бокситовый рудник с подъездной дорогой – 138 млн. долл.;

– глиноземный завод с ТЭЦ – 440 млн. долл.;

– алюминиевый завод с литейно-прокатным производством – 1172 млн. долл.;

Себестоимость продукции комплекса по переделам (с учетом амортизации) составила:

– боксит – 7,23 долл./т;

– глинозем – 74,5 долл./т;

– первичный алюминий (и продукция повышенной готовности из алюминия) – 888,4 долл./т

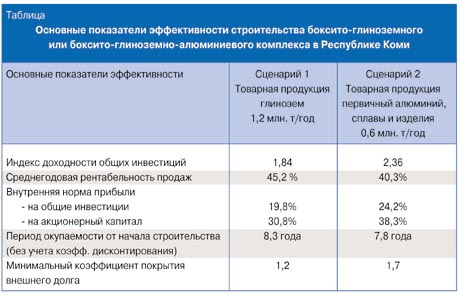

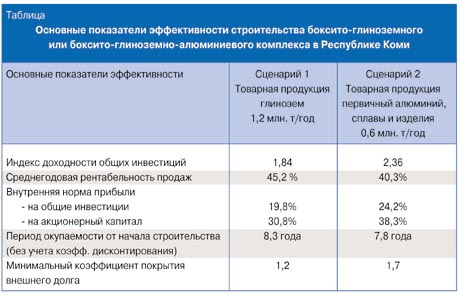

Расчеты сделаны на период 23 года, включая 3 года строительства и 20 лет эксплуатации. Оценка эффективности выполнена применительно к двум сценариям формирования структуры промышленного комплекса.

Первый сценарий - создание боксито-глиноземного комплекса, включающего затраты на бокситовый рудник, строительство подъездного железнодорожного пути ст. Тиман – ст. Щугор, увеличение пропускной способности железной дороги Тиман – Чиньяворык и глиноземный завод. Товарная продукция – глинозем.

Второй сценарий – создание боксито-глиноземно-алюминиевого комплекса, включающего, кроме указанных в первом варианте, затраты на строительство алюминиевого завода. Продукция – алюминий первичный, в том числе продукция высокой и повышенной готовности (полуфабрикаты). Анализ чувствительности проекта к изменению цен на товарную продукцию показывает его высокую устойчивость при цене алюминия на ЛБМ выше 1200 долл./т или при цене глинозема не менее 12,5 % от цены алюминия.

Анализ изложенных выше материалов и выполненные расчеты позволяют сделать следующие выводы.

1. На базе бокситов второй и третьей очередей Средне-Тиманского рудника может быть построен боксито-глиноземно-алюминиевый комплекс мощностью:

– по добыче бокситов – 3,.5 млн. т/год;

– по производству глинозема – 1,2 млн. т/год;

– по производству алюминия и алюминиевых полуфабрикатов – 0,6 млн. т/год;

2. Указанный комплекс при форсированном строительстве может быть полностью введен в эксплуатацию в течение 7 – 8 лет с начала строительства с выпуском первой товарной продукции (280 тыс. т глинозема и 145 тыс. т алюминия и алюминиевых полуфабрикатов) на третий – четвертый год после начала строительства.

3. С учетом времени, необходимого на выполнение предпроектной и проектно-изыскательской документации, указанная выше первая товарная продукция может быть получена не ранее 2007 – 2008 годов, а вся мощность комплекса полностью освоена к 2011 – 2012 годам.

4. Одновременно с указанным графиком проектирования и строительства может быть разработано новое поколение основного технологического оборудования для производства глинозема и алюминия большой единичной мощности.

5. Общая потребность в инвестициях с учетом выплаты процентов по кредитам для создания только боксито-глиноземного комплекса (I сценарий) составит 629,2 млн. долл. (или 524,3 долл. на 1 т глинозема), включая затраты на рудник и железную дорогу.

6. Общая потребность в инвестициях с учетом выплаты процентов по кредитам для создания боксито-глиноземно-алюминиевого комплекса (II сценарий) составит 1933,5 млн. долл. (или 3222,2 долл. на 1 т первичного алюминия и полуфабрикатов), включая затраты на рудник, железную дорогу, глиноземный завод и переработку 230 тыс. т/год алюминия в алюминиевые полуфабрикаты высокой и повышенной готовности.

7. Эксплуатационные затраты на производство товарной продукции составят:

– по глиноземному производству – 50,8 долл./т без учета амортизации производственных фондов и 74,5 долл./т с учетом амортизации производственных фондов;

– по производству первичного алюминия – 742,5 долл./т без учета амортизации производственных фондов и 888,4 долл./т с учетом амортизации производственных фондов.

8. Рассматриваемый проект характеризуется высокой и весьма высокой эффективностью вложения инвестиций:

– применительно к боксито-глиноземно-алюминиевому комплексу – во всем диапазоне колебания цен на товарную продукцию на ЛБМ выше 1200 долл. за 1 т первичного металла;

– применительно к боксито-глиноземному комплексу – при цене глинозема на ЛБМ выше 175 долл./т (при поставках глинозема на отечественные заводы в Сибирь этот показатель может быть снижен еще на 25 – 30 долл. за счет экономии на транспортировке этого продукта по сравнению с транспортировкой импортного глинозема, т.е. до 145 – 150 долл./т).

В качестве принципиальных моментов, требующих предварительного согласования, необходимо выделить следующие.

1. Необходимо выбрать и согласовать расположение площадок строительства глиноземного и алюминиевого заводов.

2. Требуется предварительно согласовать:

– с РАО "ЕЭС России" – возможности и условия использования свободных мощностей Печорской ГРЭС;

– с РАО "Газпром" – возможности и условия использования газа из действующих и (или) строящихся газопроводов;

– с угледобывающими компаниями и администрацией Республики Коми – возможность и условия использования местного угля требуемого качества.

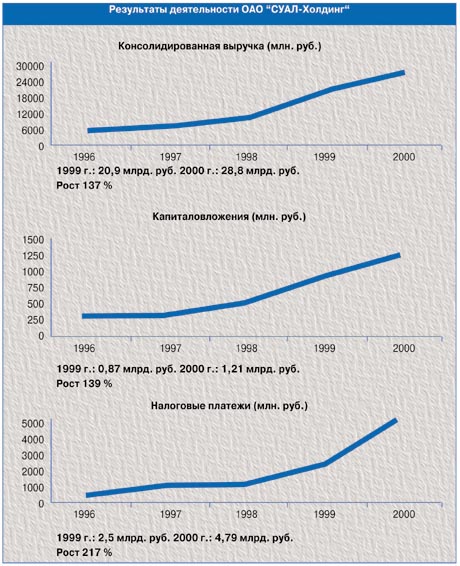

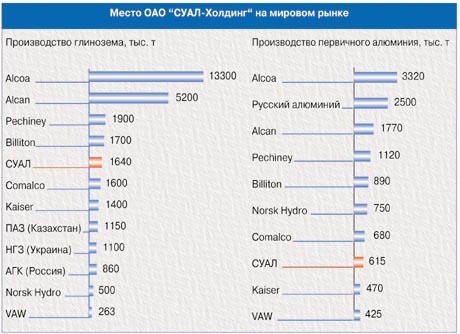

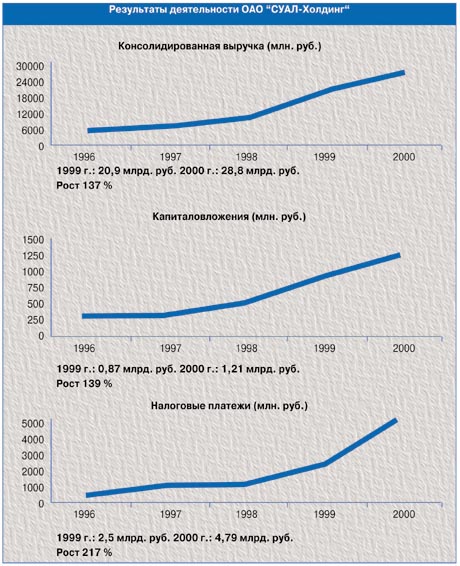

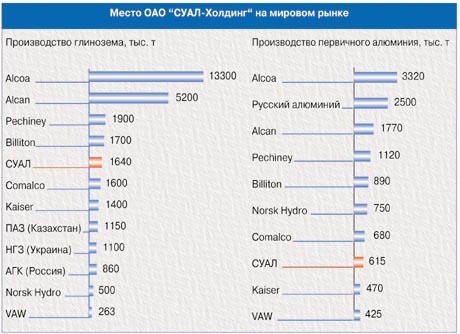

Важно также подчеркнуть, что спонсором данного проекта по мировой терминологии является крупная специализированная компания "СУАЛ-Холдинг", имеющая многолетний практический опыт работы и входящая по объему выпуска товарной продукции в первую десятку мирового алюминиевого бизнес-сообщества. Спонсором проекта уже осуществлены первые и самые рискованные инвестиции в транспортную инфраструктуру – подъездную железную дорогу, что с одной стороны, свидетельствует о серьезности намерений "СУАЛ-Холдинга", а с другой стороны, создает реальную возможность, начиная уже со следующего года, приступить к проектированию и строительству в России нового высокоэффективного производственного комплекса, отвечающего всем современным критериям и лишенного негативных особенностей промышленных объектов, спроектированных и построенных в условиях плановой экономики.

|

назад

назад

В середине 2002 года завершится первый этап освоения бокситов среднетиманской группы месторождений в Республике Коми, начатый в 1997 году (разведанные запасы более 250 млн. т, общие – не менее 0,5 млрд. т), строящаяся подъездная железная дорога свяжет уже работающий рудник с федеральной сетью железных дорог России (станция примыкания - Чиньяворык).

В середине 2002 года завершится первый этап освоения бокситов среднетиманской группы месторождений в Республике Коми, начатый в 1997 году (разведанные запасы более 250 млн. т, общие – не менее 0,5 млрд. т), строящаяся подъездная железная дорога свяжет уже работающий рудник с федеральной сетью железных дорог России (станция примыкания - Чиньяворык).

Максимальная потребляемая мощность глиноземного завода составляет примерно 90 МВт. Учитывая значительную потребность глиноземного производства в технологическом паре (около 405 т/ч) и горячей воде (около 1650 Гкал/ч), в составе глиноземного завода предусматривается строительство либо ТЭЦ (при расположении его на отдельной площадке), либо котельной (при расположении его в районе Печорской ГРЭС на одной площадке с алюминиевым заводом). Для ТЭЦ предполагается использование местных энергетических углей (примерно 960 тыс. т в год). Для технологических нужд глиноземного производства и производства обожженных анодов возможно использование мазута или природного газа (годовая потребность примерно 260 тыс. ТУТ).

Максимальная потребляемая мощность глиноземного завода составляет примерно 90 МВт. Учитывая значительную потребность глиноземного производства в технологическом паре (около 405 т/ч) и горячей воде (около 1650 Гкал/ч), в составе глиноземного завода предусматривается строительство либо ТЭЦ (при расположении его на отдельной площадке), либо котельной (при расположении его в районе Печорской ГРЭС на одной площадке с алюминиевым заводом). Для ТЭЦ предполагается использование местных энергетических углей (примерно 960 тыс. т в год). Для технологических нужд глиноземного производства и производства обожженных анодов возможно использование мазута или природного газа (годовая потребность примерно 260 тыс. ТУТ).