Леонид Мелентьев, Вячеслав Семичев

ОАО "Уралмаш"

Анатолий Буткарев

Научно-производственное и внедренческое предприятие "ТОРЭКС"

Первые агломашины конвейерного типа площадью спекания 50 м2 Уралмашзавод выпустил в 1934 году. С тех пор на предприятия России, других стран СНГ и дальнего зарубежья поставлено более 180 агломерационных машин площадью спекания от 18 до 360 м2. Первые агломашины конвейерного типа площадью спекания 50 м2 Уралмашзавод выпустил в 1934 году. С тех пор на предприятия России, других стран СНГ и дальнего зарубежья поставлено более 180 агломерационных машин площадью спекания от 18 до 360 м2.

"Уралмаш" является единственным в СНГ поставщиком комплексов технологического оборудования с обжиговыми машинами, выпуск которых освоен еще в 1962 году. Несколько поколений таких агрегатов с площадью обжига 72, 108, 306 и 520 м2 работают на горно-обогатительных комбинатах России, Украины и Казахстана.

Конвейерные машины окускования и сегодня остаются одним из перспективных видов оборудования, выпускаемого ОАО "Уралмаш". Непрерывность, экономичность, безопасность и экологичность технологического процесса, наличие математических моделей и отработанных алгоритмов управления обусловили широкое применение агломерационных и обжиговых машин на предприятиях подготовки высококачественного железорудного сырья, а также в других отраслях промышленности, в частности, в производстве хромитовых, никелевых, фосфоритных окатышей, строительных материалов и т.д. Целью процесса является окускование сырья, прошедшего стадию мелкого помола. При этом необходимо обеспечить механическую прочность и требуемые металлургические свойства (основность, восстановимость, грансостав и др.). Высокая эффективность достигается оснащением оборудования надежными автоматизированными системами управления технологическим процессом (АСУ).

В агломерационных и обжиговых машинах ОАО "Уралмаш" реализует развитые теплотехнические схемы рециркуляционных газовоздушных потоков, например, процесс SАТОР, разработанный двумя фирмами – "Сименс" (Германия) и "ТОРЭКС" (Россия). Это позволяет оптимизировать технологический процесс термической обработки окатышей по различным критериям энергосбережения при обеспечении заданного качества готового продукта.

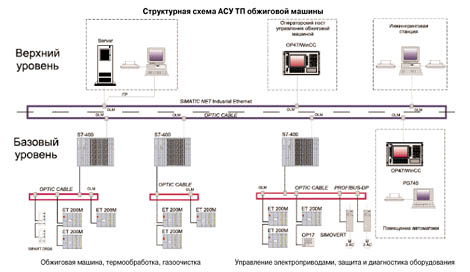

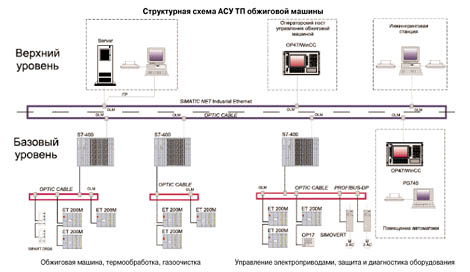

Высокотемпературный процесс окускования требует повышенной механической и термической стойкости оборудования, а также обеспечения его защиты от перегрева в аварийных ситуациях и при штатных изменениях технологического режима. Для решения этих задач АСУ реализуется по двухуровневому принципу (см. рисунок).

На базовый уровень возлагаются следующие функции:

– управление в штатных режимах электроприводами технологической линии;

– диагностирование состояния электроприводов;

– регулирование теплотехнических параметров процесса термообработки окатышей в соответствии c заданными алгоритмами;

– защита технологического оборудования в рабочих и переходных (пуск, остановка) режимах;

– диагностирование текущего состояния оборудования и прогнозирование сроков выработки им (прежде всего колосниковыми тележками) заданных ресурсов;

– паспортизация колосниковых тележек;

– автоматизированный розжиг и обеспечение безопасности эксплуатации горелочных устройств.

Функции, выполняемые АСУ на верхнем уровне, заключаются в следующем:

– математическое моделирование процесса термической обработки сырых окатышей и управление в оптимальном режиме по различным критериям;

– прогнозирование основных показателей процесса термообработки окатышей (производительность, удельные энергозатраты, показатели качества продукции);

– оптимизация режимов "пуск-торможение" агломерационной или обжиговой машины;

– идентификация коэффициентов математических моделей.

Возможен также вариант реализации минимально необходимого объема перечисленных функций только на базовом уровне, т.е. с исключением адаптивного управления технологическим процессом.

Проблема повышения надежности стала особенно актуальной при создании мощных конвейерных машин для получения железорудных окатышей. В НИИтяжмаше ОАО "Уралмаш" с начала 70-х годов велись научно-исследовательские и опытно-конструкторские работы по повышению эксплуатационной стойкости обжиговых тележек. С начала 80-х годов совместно с УГПИ "Металлургавтоматика" (г. Кривой Рог) и ВНИИМТ (г. Екатеринбург) "Уралмаш" начал разрабатывать технические средства и автоматизированные системы для защиты и диагностики технологического оборудования обжиговых машин. Первые системы были поставлены для обжиговой машины ОК-520/536 ь1 Каратаусского химзавода (фосфоритные окатыши) и ОК-324/336Ц (железорудные окатыши) Центрального ГОКа (г. Кривой Рог). В начале 90-х годов выполнен рабочий проект аналогичной системы для

ОК-306С Северного ГОКа (г .Кривой Рог).

На первые системы возлагались функции сбора информации, советчика оператору, задачи аварийной защиты (остановка технологической линии, снижение тепловой нагрузки либо отсечка подачи топлива). В объем функций, выполняемых АСУ последних разработок, впервые включены технические решения, связанные с повышением надежности работы технологического оборудования.

Разработанные алгоритмы управления, защиты и диагностики построены так, чтобы, с одной стороны, выявлять постепенно возникающие причины предаварийных ситуаций и своевременно устранять их, а с другой – при внезапных отказах технологического оборудования, которые могут привести к аварии, автоматически сформировать командные сигналы и через подсистемы АСУ передать их на исполнительные органы с тем, чтобы предотвратить аварию или уменьшить ее последствия.

Особое значение имеет автоматическая паспортизация обжиговых тележек, работающих в экстремальном режиме циклических высокотемпературных нагрузок и газовой коррозии, и идентификация их дефектов. АСУ формирует паспорта ("досье") на каждую установленную на машине тележку, записывая в долговременную память информацию о технологическом режиме и изменениях конструктивных параметров, поступающую в течение всего цикла работы. В паспорт автоматически записываются следующие данные с указанием времени события:

– величина прогиба корпуса;

– температура низа балок и колосников;

– величина термоусталости корпуса;

– количество отработанных циклов;

– количество циклов с перегревом тележки;

– коды других неисправностей: отсутствие роликов, бортов и т.п.

Кроме того, в паспорт могут быть вручную внесены дежурным персоналом данные о возникших неисправностях тележки во время эксплуатации ее на машине, а службой главного механика – сведения о проведенных профилактических и ремонтных работах. Эксплуатационники могут в любой момент, независимо от положения тележки на машине, вывести эту информацию на дисплей или распечатать. Система обеспечивает также автоматическое выявление дефектных тележек и остановку их в зоне замены.

Штатными режимами работы машины окускования являются:

– установившийся (рабочий) режим при заданной скорости движения ленты;

– плавный переход с одной заданной скорости (нагрузки) к другой, вызванный изменением параметров технологического процесса, согласование производительности отделения шихтоподготовки, окомкования и обжига, изменение качества сырья и др.;

– остановка машины по команде оператора на 3 – 5 мин для замены тележки или проведения других кратковременных профилактических работ;

– аварийная внезапная остановка машины на 20 – 30 мин со снижением температурного режима для определения причины и устранения неисправности на технологическом оборудовании, электроприводе и системах обеспечения – смазки, гидравлики, газового хозяйства, энергоснабжения – или при перерыве подачи сырья;

– запуск машины после остановки на время свыше 5, но не более 30 мин;

– остановка машины по команде оператора на длительное время (более двух часов) с последующим ее запуском.

Перечисленные режимы работы выполняются АСУ под контролем оператора и дежурного персонала. Если оператор переходит на ручное (дистанционное) управление машиной, то система фиксирует отклонение действий оператора от заданных алгоритмов с их распечаткой (режим ФИСК). При ручном управлении на дисплей оператора выдаются требуемые для выполнения команды в соответствии с алгоритмами управления для данного технологического режима работы (режим СОВЕТ). Если оператор пропускает дефектную тележку, то автоматически фиксируются время события, порядковый номер тележки и вид дефекта (режим ФИСК). Если оператор не вмешивается в процесс – дефектная тележка будет автоматически остановлена в зоне замены. Перечисленные режимы работы выполняются АСУ под контролем оператора и дежурного персонала. Если оператор переходит на ручное (дистанционное) управление машиной, то система фиксирует отклонение действий оператора от заданных алгоритмов с их распечаткой (режим ФИСК). При ручном управлении на дисплей оператора выдаются требуемые для выполнения команды в соответствии с алгоритмами управления для данного технологического режима работы (режим СОВЕТ). Если оператор пропускает дефектную тележку, то автоматически фиксируются время события, порядковый номер тележки и вид дефекта (режим ФИСК). Если оператор не вмешивается в процесс – дефектная тележка будет автоматически остановлена в зоне замены.

По получаемой информации о состоянии конструктивных параметров колосниковых тележек и тенденции их изменения оперативный персонал имеет возможность прогнозировать срок замены каждой тележки, планировать время и объемы ремонтных работ, оптимизировать состав и количество резервного оборудования.

Надежные, высокоэффективные технические средства автоматизации, применение которых стало возможным лишь в последние годы, позволяют реализовать сложные технологические алгоритмы и функции защиты и диагностики оборудования. Повышение уровня сервиса, безопасности эксплуатации, ответственности обслуживающего персонала за работу оборудования, увеличение срока его службы полностью отвечают интересам заказчика.

|

назад

назад

Первые агломашины конвейерного типа площадью спекания 50 м2 Уралмашзавод выпустил в 1934 году. С тех пор на предприятия России, других стран СНГ и дальнего зарубежья поставлено более 180 агломерационных машин площадью спекания от 18 до 360 м2.

Первые агломашины конвейерного типа площадью спекания 50 м2 Уралмашзавод выпустил в 1934 году. С тех пор на предприятия России, других стран СНГ и дальнего зарубежья поставлено более 180 агломерационных машин площадью спекания от 18 до 360 м2.

Перечисленные режимы работы выполняются АСУ под контролем оператора и дежурного персонала. Если оператор переходит на ручное (дистанционное) управление машиной, то система фиксирует отклонение действий оператора от заданных алгоритмов с их распечаткой (режим ФИСК). При ручном управлении на дисплей оператора выдаются требуемые для выполнения команды в соответствии с алгоритмами управления для данного технологического режима работы (режим СОВЕТ). Если оператор пропускает дефектную тележку, то автоматически фиксируются время события, порядковый номер тележки и вид дефекта (режим ФИСК). Если оператор не вмешивается в процесс – дефектная тележка будет автоматически остановлена в зоне замены.

Перечисленные режимы работы выполняются АСУ под контролем оператора и дежурного персонала. Если оператор переходит на ручное (дистанционное) управление машиной, то система фиксирует отклонение действий оператора от заданных алгоритмов с их распечаткой (режим ФИСК). При ручном управлении на дисплей оператора выдаются требуемые для выполнения команды в соответствии с алгоритмами управления для данного технологического режима работы (режим СОВЕТ). Если оператор пропускает дефектную тележку, то автоматически фиксируются время события, порядковый номер тележки и вид дефекта (режим ФИСК). Если оператор не вмешивается в процесс – дефектная тележка будет автоматически остановлена в зоне замены.