Александр Гречко

Государственный научный центр РФ "Гинцветмет"

В шихте многих медеплавильных предприятий как в России, так и за рубежом присутствует, кроме меди, также цинк, который ранее считался вредной примесью. Это связано с тем, что присутствие цинка способствует тугоплавкости шихты, увеличению вязкости расплава, склонности к настылеобразованиям в печах, загрязнению штейна цинком, образованию промежуточного слоя между шлаком и штейном и ухудшению их разделения и т.д. В шихте многих медеплавильных предприятий как в России, так и за рубежом присутствует, кроме меди, также цинк, который ранее считался вредной примесью. Это связано с тем, что присутствие цинка способствует тугоплавкости шихты, увеличению вязкости расплава, склонности к настылеобразованиям в печах, загрязнению штейна цинком, образованию промежуточного слоя между шлаком и штейном и ухудшению их разделения и т.д.

Однако цинк – это ценный металл, который целесообразно извлекать попутно в процессе плавки медных концентратов. Весьма активно работы, направленные на разработку технологии такого извлечения, велись в 30-х годах на предприятиях Урала. С конца 70-х годов эти работы были активизированы, в частности, в связи с освоением Николаевского месторождения медно-цинковых руд. Эта колчеданная руда имеет тонковкрапленную форму, при обогащении которой получают коллективные медно-цинковые концентраты, комплексная переработка их весьма затруднена. Перспективным способом пирометаллургической переработки представлялась в то время автогенная плавка в печи Ванюкова с максимальным извлечением меди в штейн, цинка в шлак и серы в газы с последующим фьюмингованием цинксодержащих шлаков ("Металлы Евразии", 1997, № 4, с.76 – 79).

В течение нескольких лет на установке ПВ Рязанского опытно-экспериментального металлургического завода (РОЭМЗа) проводились исследования поведения двух видов медно-цинкового сырья: упомянутых выше николаевских и поступающих на уральские медеплавильные заводы гайских концентратов (см. таблицу). Результаты этих исследований приобретают особое значение в настоящее время, когда введен в промышленную эксплуатацию цех плавки медно-цинковой шихты на Среднеуральском медеплавильном заводе по технологии ПВ. Это – первая очередь строительства, предусматривающая извлечение меди в богатые штейны и перевод цинка в шлаки.

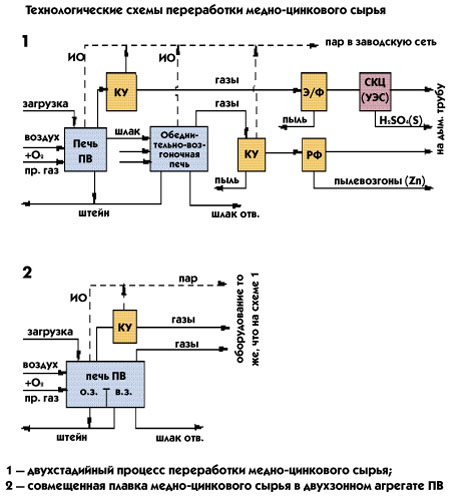

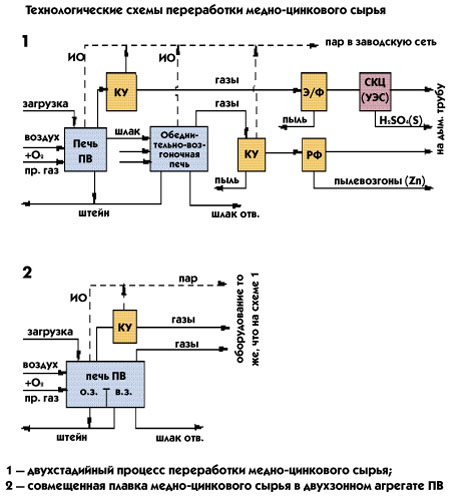

Исследования на установке ПВ РОЭМЗа проводились по двум технологическим вариантам (см. рисунок): 1 – плавка в печи Ванюкова с переводом цинка в шлак (первая стадия) и последующее фьюмингование этого шлака; 2 – плавка в окислительной зоне и отгонка цинка в восстановительной зоне двухзонного агрегата ПВ (совмещенная плавка). При этом работа проводилась на воздухокислородных (газо-воздухокислородных) фурмах в плавильно-окислительной зоне печи, на газо-воздухокислородных фурмах и топках предварительного сжигания природного газа в обеднительно-восстановительной зоне печи.

Исследования позволили установить, что для перехода цинка в шлак целесообразно ведение процесса в автогенном режиме с получением шлаков с невысоким содержанием кремнезема. Двухстадийный процесс (перевод цинка в шлак и его отгонка в пылегазовую фазу) позволил получить высокие показатели извлечения цинка в товарный продукт.

Исследования по второму варианту плавки проводились с максимально поднятой промежуточной перегородкой в печи, разделяющей окислительную и восстановительную зоны по жидкой фазе, т. е. по сути создавался внутрипечной сифон, при отсутствии которого, как показали исследования по гидродинамике ванны, происходит мгновенное выравнивание концентраций цинка в обеих зонах, что сильно снижает его извлечение. Совмещенная плавка позволила получить показатели извлечения цинка в товарный продукт, которые сопрягаются с процессом периодического фьюмингования шлаков на природном газе (опыт Чимкентского свинцового завода, Казахстан). Отгонка цинка зависит от длительности пребывания шлака в восстановительной зоне. Максимальное извлечение цинка при этом получено при снижении производительности печи по шихте в 1,5 – 2 раза.

В первом варианте извлечение меди в товарный продукт составило 93 – 97 % при содержании ее в штейне 40 – 75 % и в шлаке – 0,4 – 1 %; во втором варианте соответственно – 94 – 96 % и 0,6 – 0,76 %.

Таким образом для промышленных условий применимы обе технологические схемы. Они характеризуются высокой комплексностью использования сырья, малоотходностью производства, экологичностью процесса, экономической и теплотехнической эффективностью. К преимуществам первой схемы следует отнести то обстоятельство, что в промышленности отработаны оба агрегата – плавильный и фьюминговый. Второй вариант привлекает компактностью плавильно-возгоночного агрегата, однако его конструктивное оформление несколько осложнено. Обе технологических схемы осуществляются по непрерывному режиму работы. Однако первая схема может быть организована так, чтобы второй агрегат работал в периодическом режиме. Такой случай целесообразен при переработке больших количеств твердых цинксодержащих продуктов (в том числе без плавильного агрегата или при его временной остановке).

В рамках исследований на установке ПВ РОЭМЗа проводились испытания по комбинированной продувке расплава. Было достигнуто некоторое повышение технологических показателей, в том числе по отгонке цинка.

Отметим также, что кроме изученного распределения основных элементов – меди, цинка, серы – во время исследований уделялось внимание распределению металлов-спутников и других элементов по продуктам плавки: золота, серебра, свинца, мышьяка, индия, галлия и др. Этот вопрос имеет важное значение с точки зрения комплексности использования сырья и экологии.

В последние годы на установке ПВ РОЭМЗа проводились исследования по плавке сульфидного медного и медно-цинкового сырья на белый матт, содержащий 72 – 75 % меди с попыткой получения черновой меди. В рамках темы настоящей статьи эти материалы представляют интерес с точки зрения максимального перевода цинка в шлак по первому варианту технологической схемы. Поэтому отметим только, что плавка сульфидного медно-цинкового сырья на белый матт при максимальной отгонке цинка в газовую фазу возможна. К сожалению, дальнейшие работы, направленные на получение черновой меди, были приостановлены в связи с экономическим кризисом в нашей стране.

В заключение отметим, что на базе результатов испытаний разработан ряд изобретений. Рассмотренные материалы использованы при проектировании и строительстве опытно-промышленного комплекса ПВ на СУМЗе. На основе этих материалов запланирована вторая очередь строительства, при этом принята к реализации технологическая схема из двух раздельно стоящих агрегатов.

Хочется подчеркнуть, что накопленный опыт может быть успешно использован при проектировании новых предприятий на месторождениях медно-цинкового сырья, а также при техническом перевооружении существующих предприятий с вовлечением в переработку цинксодержащих продуктов, как накопленных (складированных, условно отвальных), так и текущего производства.

|

назад

назад

В шихте многих медеплавильных предприятий как в России, так и за рубежом присутствует, кроме меди, также цинк, который ранее считался вредной примесью. Это связано с тем, что присутствие цинка способствует тугоплавкости шихты, увеличению вязкости расплава, склонности к настылеобразованиям в печах, загрязнению штейна цинком, образованию промежуточного слоя между шлаком и штейном и ухудшению их разделения и т.д.

В шихте многих медеплавильных предприятий как в России, так и за рубежом присутствует, кроме меди, также цинк, который ранее считался вредной примесью. Это связано с тем, что присутствие цинка способствует тугоплавкости шихты, увеличению вязкости расплава, склонности к настылеобразованиям в печах, загрязнению штейна цинком, образованию промежуточного слоя между шлаком и штейном и ухудшению их разделения и т.д.