|

|

| Журнал |

|

| Архив |

|

| Подписка |

|

| Реклама |

|

| САММИТ |

|

| Книжная полка |

|

| Контакты |

|

| В начало |

|

|

|

|

| |

|

|

|

| №3' 2003 |

версия для печати

|

|

|

БОГОСЛОВСКИЙ ГЛИНОЗЕМ: РОСТ ОБЪЕМОВ, ПОВЫШЕНИЕ КАЧЕСТВА |

| 60 ЛЕТ НАЗАД В КРАСНОТУРЬИНСКЕ ПОЛУЧЕНЫ ПЕРВЫЕ ТОННЫ СЫРЬЯ |

Aлександр Аминов

Технический директор Богословского алюминиевого завода – филиала ОАО «СУАЛ-Холдинг»

ынешний год является знаменательным в истории развития Богословского алюминиевого завода. 60 лет назад, в июне 1943 года, с пуском первой очереди глиноземного цеха были произведены первые 30 т продукционного гидрата. Завод начал работать на Победу.

Вся история развития завода – постоянное наращивание производственных мощностей по выпуску глинозема с частичной реконструкцией и модернизацией действующего оборудования. Запроектированный на выпуск 100 тыс. т глинозема, за 25 лет развития глиноземный цех уже к середине 70-х годов достиг рекордного в стране выпуска глинозема – 1170 тыс. т.

Однако наращивание мощностей за счет строительства новых блоков имело свои недостатки. Это привело к несбалансированности потоков. Кроме того, наряду с обновленным, существует физически и морально устаревшее оборудование. Высокая степень износа основных производственных фондов и их неудовлетворительное состояние на отдельных переделах, на которых было смонтировано оборудование эвакуированных заводов, стали причиной нарушения технологии, роста расхода сырья, теплоэнергии и повышения себестоимости.

Особенно трудным стал для завода конец 80-х годов, период застоя в стране, когда не велась реконструкция и модернизация производства, об острой необходимости которой говорили и на заводе, и в Министерстве цветной металлургии.

Изменение экономической обстановки и развитие рыночных отношений в начале 90-х годов еще более осложнило решение этой проблемы. Сокращение потребления алюминия в стране, рост цен на энергоносители и тарифов на железнодорожные перевозки, отсутствие оборотных средств привело к резкому снижению производства алюминия, глинозема, боксита в 1992 – 1994 годах. В это время по инициативе Братского и Богословского алюминиевых заводов разрабатываются схемы внешнего и внутреннего толлинга. БАЗу толлинг позволил пройти через кризис в стране с минимальным сокращением производства в 1995 году – на 27 %. Это позволило выстоять не только БАЗу, но и поставщикам сырья для него – Североуральскому и Южноуральскому бокситовым рудникам.

Выполнение комплекса мероприятий организационно-технического характера по ресурсосбережению и модернизации отдельных переделов с их компьютеризацией позволило в 1998 году достичь откорректированной в соответствии с состоянием оборудования и качеством боксита проектной мощности при одновременном снижении расхода топлива на 30 %, электроэнергии – на 20 %, а также повысить качество продукции. Выпуск глинозема наращивается каждый год.

Программой технического развития завода на период до 2015 года предусматривается коренная реконструкция глиноземного цеха и повышение производства глинозема до 1,5 млн т. Это потребует соответствующего обеспечения сырьем, основным поставщиком которого остается СУБР. С июня 2002 года в связи с истощением месторождения прекращены поставки с ЮУБРа, откуда на протяжении более 50 лет поступал боксит для спекательного передела.

С 1999 года в соответствии с перспективным планом развития и освоения месторождений Ивдельского, Карпинского и Кушвинского районов проводились поисково-оценочные, разведочные и проектные работы на новых месторождениях, а также оценка экономической целесообразности возобновления добычи бокситов на месторождениях, уже отработанных до уровня грунтовых вод. Результатом этого является ввод в работу карьеров Тошемской группы бокситовых месторождений в районе города Ивделя и рудного тела №2 Ольховского участка Богословского месторождения в районе Карпинска. Осуществлялась финансовая поддержка строительства шахты «Ново-Кальинская», ввод которой позволит сохранить объем добычи руды на СУБРе на уровне 2850 тыс. т в год.

Разработка Тошемских бокситов, по качеству не отличающихся от южноуральских, гарантирует надежное обеспечение спекательным бокситом. Первые партии Тошемского сырья уже начали поступать на завод.

Наиболее перспективным сырьевым источником глиноземного производства является Средне-Тиманское месторождение бокситов, разрабатываемое компанией СУАЛ, с запасами 250 млн т. Развитие рудника до полной мощности – 6 – 7 млн т боксита в год – обеспечит имеющиеся на Урале мощности по выпуску глинозема и даст возможность ввести новые – до 1,5 млн т в год. Пуск нового глиноземного завода на Тимане позволит свести баланс между производством алюминия и глинозема в нашей стране с учетом того, что мощные современные глиноземные заводы в Казахстане и на Украине пока еще ориентированы на алюминиевую промышленность России.

Следует отметить, что качество бокситов СУБРа постоянно ухудшается. В связи с этим по инициативе производственного департамента ОАО «СУАЛ-Холдинг» составлена комплексная программа кондиционирования североуральских бокситов, включающая в себя разработку технологии радиометрического обогащения и обогащения в тяжелых суспензиях по технологии Пешине с целью повышения качества товарного продукта по кремниевому модулю и вредным примесям.

В настоящее время качество боксита повышают за счет использования тиманского (7 % от общего количества) и греческого (5,6 %), что позволило «облагородить» растворы по вредным примесям и не только сохранить, но и превысить проектную мощность производства глинозема в 2002 году на 14,4 %.

Вопросами повышения качества глинозема на заводе постоянно занимается инженерный корпус в сотрудничестве с учеными ВАМИ, УПИ и других институтов.

Практика переработки высокосернистых бокситов показала, что при повышении содержания серы более 0,8 % в растворах растет уровень неокисленных форм серы и растворимого железа. Проблема улучшения качества глинозема решена заводскими специалистами в 1969 – 1970 годах. Был разработан признанный изобретением способ окисления алюминатно-щелочных растворов и пульп воздухом и другими кислородсодержащими реагентами.

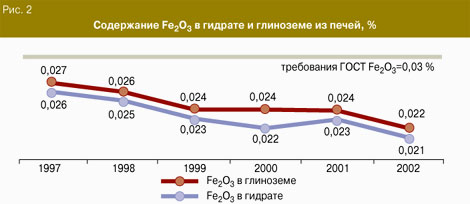

В результате внедрения в производственный процесс этого способа удалось решить проблему получения маложелезистого глинозема из уральских бокситов, имеющих значительное количество сернистых минералов (от 0,93 до 1,05 % S в 2003 году). В совокупности с комплексом мероприятий по усовершенствованию оборудования, задействованного на очистке алюминатных растворов, это позволило стабилизировать их качество в условиях постоянно меняющегося состава сырья и снизить содержание Fe2O3 в алюминатном растворе до 0,008 – 0,01 кг/м3 и до 0,022 % – в глиноземе. Достигнутая на заводе степень очистки гидрохимических растворов от SiO2 обеспечивает получение товарного глинозема высшего качества.

Для повышения качества раствора и гидрата, получаемого в спекательном переделе, где имелся ряд технологических проблем по обескремниванию и фильтрации, в 1997 – 1999 годах, выполнены следующие мероприятия:

– изменена схема декомпозиции обескремненных растворов;

– внедрены фильтр-прессы «Дифенбах» для фильтрации алюминатных растворов;

– внедрены колонные аппараты «АТК-Слой» для выщелачивания мелкой фракции спека.

Комплекс данных мероприятий позволил довести качество алюминатных растворов до уровня гидрохимических. Содержание SiO2 в гидроксиде алюминия с ветви спекания снизилось с 0,06 до 0,012 %, содержание Fe2O3 – с 0,05 до 0,023 %.

В результате целенаправленной работы по повышению качества с 1999 года весь глинозем, выпускаемый на заводе, соответствует марке Г-00.

До 1999 года значительную добавку SiO2 (0,006 % – 0,004 %) в глиноземе давали печи кальцинации за счет истирания и разрушения футеровки. В 1999 – 2000 годах в цехе кальцинации:

– проведена реконструкция шамотоотделителей холодильников кипящего слоя, что позволило ликвидировать накопление шамотной крошки и сократить количество остановок из-за нарушений целостности корпусов ХКС;

– заменен полифосфат натрия, использовавшийся в качестве связующего, на алюмоборофосфатный концентрат и внедрен более прочный кирпич марки ШБ вместо ШЦУ, что значительно повысило стойкость футеровки в печах (примерно в 2 раза).

В итоге в 2 – 3 раза снизилась добавка кремнезема в глиноземе. Однако постоянное повышение требований к качеству глинозема требует поиска путей дальнейшего снижения содержания примесей в растворах, поступающих на декомпозицию.

На заводе завершилось строительство узлов приготовления известкового молока и трехкальциевого гидроалюмината (3КГА), который будет использоваться в качестве фильтрующего слоя взамен целлюлозно-бумажной массы. Ожидается снижение содержания Fe2O3 в алюминатном растворе до 0,008 – 0,009 кг/м3 и в продукционном гидроксиде до 0,02 – 0,019 %.

На спекательном переделе проведена реконструкция участка выщелачивания-1 с пуском в работу узла сгущения белого шлама. В 2003 году намечена реконструкция многоярусного сгустителя красного шлама с переводом на синтетические флокулянты.

Повышение требований к экологической безопасности производства, освоение сибирскими алюминиевыми заводами электролизеров с обожженными анодами, внедрение способа автоматизированного питания глиноземом и сухой газоочистки привело к необходимости улучшения физических свойств глинозема. 70 % этого сырья, производимого на БАЗе, отправляется на алюминиевые предприятия Сибири. Поэтому в 1997 году на заводе началась разработка технических решений повышения качества глинозема по крупности с производством на первом этапе укрупненного глинозема с содержанием фракции –45 мкм не более 25 % и последующим переходом на производство «песочного» глинозема.

Особое внимание было обращено на оптимизацию режимных параметров процесса декомпозиции, освоение новой технологии классификации и ввода затравки, повышение уровня контроля и регулирования процесса зародышеобразования, использование химических реагентов. За этот период значительно улучшены свойства глинозема:

– практически в 2 раза снижено содержание фракции –45 мкм, освоено производство глинозема марки Г-00К, выпуск которого в 2003 году составит не менее 50 %;

– с 76 до 83 м2/г повысилась удельная поверхность глинозема (ВЕТ);

– в 1,5 раза (с 0,33 % до 0,21 %) снижено содержание Na2O в глиноземе, что ведет не только к снижению гигроскопичности глинозема, но практически в два раза снижает удельный расход AlF3 при электролизе (с 17,5 до 9 – 10 кг/т Al2O3);

– значительно снизилось содержание влаги;

– в 1,5 раза снижено содержание a-Al2O3.

Глинозем Богословского алюминиевого завода имеет оптимальный угол естественного откоса – 34o, что в совокупности с развитой удельной поверхностью обеспечивает его высокие технологические свойства при электролизе.

Индекс истирания глинозема при транспортировке от печей до товарных силосов составляет около 10 %, что говорит о высокой механической прочности производимого глинозема.

Основные пути повышения крупности глинозема на заводе:

– двухстадийная декомпозиция;

– применение модификатора роста кристаллов фирмы «Налко»;

– управление зародышеобразованием;

– классификация продукционного и затравочного гидрата;

– снижение каустического модуля алюминатного раствора методом «под-слащения»;

– неразрушающие способы транспортировки глинозема.

На заводе разработан и внедрен способ двухстадийной декомпозиции с вводом активной затравки для регулирования количества микрочастиц. С внедрением такого способа регулирования скорости роста и крупности в 2 раза уменьшилась амплитуда колебаний фракции –45 мкм при декомпозиции растворов с aкст >1,7.

Для управления крупностью продукционного глинозема впервые в практике глиноземного производства используются гидро-классификаторы с механическим перемешиванием разработки ОАО «ВАМИ». Работа новых аппаратов в течение года показала высокие эксплуатационные качества и эффективность работы. Степень классификации по фракции – 45 мкм – от 40 до 60 %, производительность – от 50 до 60 т/ч. Использование перемешивающих устройств обеспечило бесперебойную работу аппаратов в течение года.

Ведутся промышленные испытания гидроциклонов ГЦР-150. Степень классификации в гидроциклонах – от 25 до 45 %, оптимальная единичная производительность по готовому продукту – от 1 до 1,5 т/ч.

Для классификации затравки используются сгустители, при этом на стадию агломерации направляется гидрат с содержанием фракции – 30 мкм более 50 %, что позволяет значительно повысить эффективность агломерации.

Для снижения степени истирания смонтирована система пневмотранспорта глинозема в плотном слое от печей до товарных силосов, которая позволила уменьшить расход воздуха со 197,2 до 64,4 н.куб.м/т глинозема и скорость движения глинозема – с 87 – 94 м/с до 32 – 37 м/с, что ведет к снижению истирания глинозема по трассе в 1,5 – 2 раза.

Следующим этапом повышения крупности станет реконструкция участка кальцинации с переходом на печи циклонно-вихревого типа для максимального снижения степени истирания и получения глинозема с заданными свойствами.

Реконструкция оборудования и внедрение новых технических решений на различных переделах обеспечат в ближайшее время производство глинозема «песочного» типа.

Дорогие заводчане!

Сердечно поздравляю вас и ваши семьи с 60-летием со Дня рождения Богословского алюминиевого завода!

Славная история вашего завода – это часть истории индустриального Урала, опорного края России.

Богословский алюминиевый завод всегда шел впереди, показывая землякам пример в освоении современных производственных технологий, в применении эффективных форм организации труда, в проведении активной социальной политики.

Все это – прекрасная традиция всех поколений вашего коллектива; традиция, которой жить и наполняться новым содержанием.

Искренне желаю нынешним заводчанам, уважаемым ветеранам счастья, благополучия и успехов!

| Э. Россель,

губернатор Свердловской области. |

|

Дорогие коллеги-металлурги!

От всей души поздравляю вас с юбилеем предприятия.

60-летие Богословского алюминиевого завода – знаменательный юбилей не только для вашего коллектива. Это – важная дата для нашей компании и алюминиевой промышленности всей России.

Богословский алюминиевый завод стал символом укрепления индустриальной мощи Урала, внедрения передовых технологий, современных форм организации труда и образцом решения социальных вопросов. Свой авторитет вы крепили и крепите делами.

Счастья, здоровья, благополучия вам и вашим семьям! Успехов и процветания Богословскому алюминиевому заводу!

| В.Вексельберг,

председатель совета директоров ОАО «СУАЛ-Холдинг». |

|

Уважаемые заводчане!

Дорогие металлурги!

От всей души сердечно поздравляю вас с 60-летием выпуска первой продукции на Богословском алюминиевом заводе!

С особым чувством благодарности и признательности я обращаюсь к нашим ветеранам, чей вклад в строительство и пуск завода бесценен.

Я обращаюсь к трудящимся всех поколений заводчан. Вы выбрали себе нелегкую судьбу, но вы сделали великое дело.

Сегодня мы с вами можем гордиться успехами и достижениями завода. К своему 60-летнему юбилею он пришел с самыми высокими технико-экономическими показателями и социально стабильным коллективом.

Благополучие завода – это благополучие и процветание города Краснотурьинска.

Благополучие завода – это мир, достаток и покой в ваших семьях.

Благополучие завода – это уверенность в счастливом обеспеченном будущем наших детей.

Все, чем сегодня богат завод, все его успехи и награды – это ваш самоотверженный труд, это труд первостроителей и металлургов, пускавших завод.

Низкий поклон и благодарность всем и каждому! Вы создали уникальное предприятие, потому что сами вы – уникальные люди!

С юбилеем вас, дорогие заводчане! Желаю всем доброго здоровья, счастья, мира и благополучия!

| А.Сысоев,

генеральный директор Богословского алюминиевого

завода – филиала ОАО «СУАЛ», председатель Городской Думы,

президент Ассоциации металлургов России. |

|

|

|

|

|

|

|

текущий номер

предыдущий номер

|

|

назад

назад