Леонид Шевелев

Департамент промышленной и инновационной политики в металлургии Минпромнауки РФ

ировой рынок стали испытывает серьезный кризис переизбытка мощностей. В 2002 году ее мировое производство достигло 895 млн т при имеющихся мощностях в 1070 млн т. Их переизбыток к концу года составил около 200 млн т. Эта тенденция наблюдается свыше 10 лет. За 1992 – 2002 годы мировое потребление стали возросло на 70 млн т, а мощности по ее выпуску возросли на 130 млн т, то есть процесс идет с опережением. Это негативно сказывается на мировой торговле сталью – спад цен, рост протекционизма, нерыночные методы поддержки национальных производителей и др.

В условиях кризиса США и ряд других западных стран предложили провести многосторонние переговоры по этим проблемам в рамках Комитета по стали ОЭСР. С сентября 2001 года по декабрь 2002 года состоялось шесть встреч. В них приняли участие страны, чье суммарное производство стали составляет свыше 80 % общемирового. Иными словами, форум является вполне представительным для подготовки основополагающих документов о сокращении неэффективных мощностей. Готовятся они с учетом нормативно-правовой базы Всемирной торговой организации «О субсидиях» и делают невозможным использование субсидий, противоречащих общим принципам ВТО. Впервые на мероприятиях такого уровня участники заседаний заявили о намерениях сокращать избыточные (неэффективные) мощности по выпуску стали и отказаться от протекционистских мер по защите этого сектора национальных рынков.

Участники заседаний сформировали группу высокого уровня и две рабочие группы – по сокращению неэффективных мощностей (CPW) и по разработке законодательства, направленного на ликвидацию нерыночных методов поддержки государством таких мощностей (DSG). Задачей рабочих групп является сбор информации и подготовка документов для рассмотрения и утверждения группой высокого уровня (HLG). В соответствии с мандатом ОЭСР ей предоставлено право утверждения таких документов.

Из-за отсутствия согласованной методики определения критериев избыточных и неэффективных мощностей информация из стран, выпускающих сталь, поступает весьма противоречивая и постоянно уточняется. Если в сентябре 2001 года суммарные предложения по сокращению к 2010 году неэффективных мощностей составляли 125 млн т, то в сентябре 2002 года этот показатель сократился до 85 млн т и все еще продолжает уточняться. На наш взгляд, надо предоставлять комплексную информацию, с учетом как вывода неэффективных, так и ввода новых мощностей, уровня их использования и объема производства до и после вывода. На заседании ОЭСР в декабре 2002 года делегаты других стран поддержали это российское предложение и поручили секретариату уточнить форму сбора информации.

Среди проблем, связанных с нерыночными методами поддержки неэффективных мощностей, важное место занимает использование субсидий, демпинга, антидемпинга, конкуренции, импортных пошлин и др., а также организация контроля за исполнением законодательства по этим вопросам, наказания нарушителей, разработка стимулов к более широкому участию стран в соглашении о субсидиях и др. Многие участники заседаний подчеркивали важную роль финансовой помощи для сокращения неэффективных мощностей и устранения факторов, негативно влияющих на рынок стали. США и ЕС рекомендовали использовать в качестве такой помощи введение специальных налогов или получение займов у Мирового банка в обмен на обязательства сокращать избыточные мощности. Мировой банк дал на это согласие. Развивающимся странам и странам с переходной экономикой представляется целесообразным начать об этом переговоры.

Несмотря на разнообразие подходов к проблеме, все участники согласились считать разрешенными следующие субсидии: на реструктуризацию и закрытие неэффективных мощностей, социальное обустройство увольняемого персонала, НИОКР, экологию, приватизацию государственных предприятий. Все остальное следует считать запрещенным и организовать в каждой стране контроль за их выделением.

Серьезная работа по сокращению неэффективных мощностей по производству стали проводится в черной металлургии России. В мире к числу таковых относится, прежде всего, мартеновский способ. Он имеет худшие показатели по экологии, экономике, совместимости с МНЛЗ и др. Поэтому в мировой черной металлургии этот способ практически ликвидирован, сохранившись в Китае – 18,5 млн т (14,7 % общего объема производства), России – 15 млн т (17,5 %), на Украине – 14,8 млн т (48 %), в Индии – 6,4 млн т (23,8 %) и прочих странах – 4,8 млн т (2,1 %). Всего в 2002 году мартеновской стали произведено около 60 млн т (7 %). В России главное внимание уделялось выводу именно таких мощностей. Всего в 1990 – 2002 годах выведено из эксплуатации 70 мартеновских печей, мощностью 27 млн т стали; 26 прокатных станов, включая блюминги и слябинги, мощностью 21,8 млн т; 7 трубных, мощностью 0,8 млн т; 10 коксовых батарей, на 5 млн т кокса; 5 доменных печей, мощностью 5,4 млн т чугуна. Доля мартеновской стали в общем объеме ее производства сократилась более чем в 2 раза, а непрерывного литья заготовок возросла с 23 % до 52 % (табл.1).

Общее сокращение мощностей по стали в России за 1992 – 2002 годы с учетом ввода новых составило 26 млн т, (вывод неэффективных – 31 млн т, ввод новых – 5 млн т). Это лучший показатель в мире за последние 10 лет. Основное сокращение мартеновских печей произведено на пяти крупнейших интегрированных предприятиях: ММК – 13,7 млн т, «Северсталь» – 4,2 млн т, НТМК – 3,1 млн т, «Мечел» – 2,4 млн т, КМК – 0,5 млн т. Итого на этих пяти предприятиях неэффективные мощности уменьшились на 23,9 млн т, что составляет 85 % от общего объема их сокращения. Остальные 15 % (около 3 млн т) приходятся на небольшие заводы.

С учетом вывода неэффективных мощностей уровень использования действующих составил в 2002 году 86,3 %, что является наивысшим показателем в мире (в среднем 77,3 %). В 2003 – 2010 годах в России предусматривается дальнейшее сокращение, в первую очередь, мартеновских печей. Наибольшая их доля сосредоточена на крупных интегрированных предприятиях – 73,8 %. За счет увеличения производства конвертерной стали к 2010 году снизится выплавка мартеновской на «Северстали» – на 2 млн т, Нижнетагильском металлургическом комбинате – на 2 млн т, Магнитогорском – на 2,3 млн т. За счет увеличения выпуска стали в электродуговых печах производство мартеновской должно снизиться к 2010 году на Кузнецком металлургическом комбинате на 0,6 млн т, в ОАО «НОСТА» – на 1,1 млн т. Всего на интегрированных металлургических предприятиях отрасли к 2010 году ожидается вывод неэффективных сталеплавильных мощностей на 8 млн т. Программы замены мартеновских печей электропечами проработаны и на передельных заводах и комбинатах: Златоустовском – 0,5 млн т, Выксунском – 0,3 млн т, Белорецком – 0,6 млн т, Чусовском – 0,2 млн т, Челябинском трубопрокатном – 0,2 млн т. Суммарное сокращение неэффективных мартеновских мощностей в России ожидается в 10 млн т к 2010 году. Одновременно увеличится производство кислородно-конвертерной стали на 6,3 млн т, электростали – на 2,7 млн т. Структура сталеплавильного передела в конце 2010 года будет такова:

кислородно-конвертерная сталь – 41,3 млн т (63,5 %);

электросталь – 12,3 млн т (18,9 %);

мартеновская – 11,4 млн т (17,6 %);

всего – 65 млн т.

Для достижения этих целей Министерством промышленности, науки и технологий РФ разработана Стратегия развития металлургического комплекса России до 2010 года. Намеченные в ней меры одобрены правительством. Они предусматривают создание комплекса условий, стимулирующих собственников к выводу неэффективных мощностей, – ускорение амортизации, ужесточение экологических требований до нормативов передовых технологий по основным видам продукции, включая формирование прогрессивной шкалы платежей, гармонизацию технических регламентов на уровне стандартов западных стран, включая обеспечение безопасных условий производства металлопродукции. Минэкономразвития и Минфин России разрабатывают механизм суперамортизации, предусматривающий увеличение ее уровня в первый год до 20 – 50 % вместо обычных 4 – 8 %, с использованием в последующие годы обычного линейного метода начисления.

Наиболее сложной является проблема критериев неэффективных мощностей. Это понятие впервые формируется не только в российской металлургии, но и на мировом рынке стали. Международные эксперты пока не смогли прийти к согласию в определении критериев неэффективных мощностей и предложили разработать национальные понятия. В России разработку таких критериев осуществляют ЦНИИчермет, ЦНИИ экономики и информации цветной металлургии, МИСиС. Их формирование сводится к определению интегрированных стоимостных и натуральных показателей, агрегированных с учетом их весовых значений. Например, показатель производительности труда предусматривается определять на основе условной чистой продукции, включающей заработную плату, амортизацию, прибыль, налоги (в том числе и единый социальный), экологические платежи, разницу дебиторской и кредиторской задолженности.

По существу, такой показатель является специфической ценой рабочего места: чем она выше, тем выше и инвестиционный ранг предприятия. Тем самым создаются условия заинтересованности отечественных и иностранных инвесторов во вложения средств в ликвидацию неэффективных мощностей, прежде всего, на тех предприятиях, которые имеют наивысшую привлекательность. С этих позиций возможна дополнительная агрегация стоимостного показателя производительности труда на основе условной чистой продукции с такими показателями, как коэффициенты финансовой устойчивости, ликвидности и платежеспособности. Аналогичная агрегация предусматривается при формировании сводного натурального показателя, включающего технический уровень производства, удельный расход материальных ресурсов, удельный объем экологических выбросов, долю налоговых платежей в местном бюджете, долю дублирующих мощностей и др.

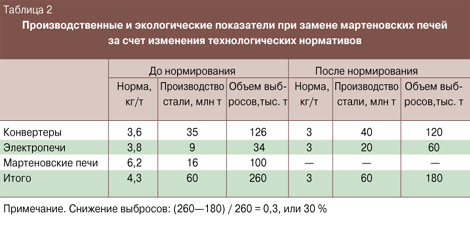

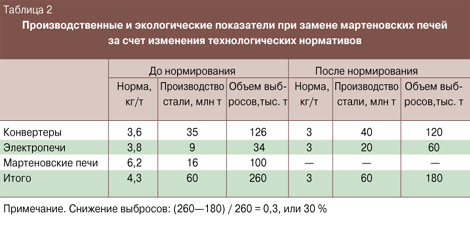

Серьезная работа проводится Минпромнауки РФ совместно с МПР РФ по реализации закона «Об охране окружающей среды» в рамках сокращения неэффективных мощностей. В соответствии с планом мероприятий по развитию металлургической промышленности, одобренным Правительством РФ, министерства разрабатывают нормативную базу и готовят рекомендации по формированию прогрессивной шкалы платежей за превышение установленных технологических нормативов. Сокращение выбросов загрязняющих веществ после ввода таких нормативов в черной металлургии показано на примере газообразных ингредиентов (табл. 2).

|

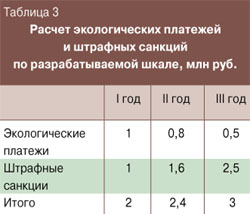

Установление технологических нормативов выбросов загрязняющих веществ создает реальные условия для замены неэффективных мощностей по производству мартеновской стали. Стимулирование обеспечивается и путем применения прогрессивной шкалы платежей за их превышение. Устанавливаются штрафные санкции (условно): первый год – 100 % платежей за превышение нормативов, второй – 200 %, третий – 500 %. На четвертый год будет остановлена хозяйственная деятельность предприятия. Цена экологических платежей принимается на уровне 1000 руб./т выбросов. Их превышение против нормативных принимается (условно): I год – 1 тыс. т, II год – 0,8 тыс. т, III год – 0,5 тыс. т. Как видно из таблицы 3, рост экологических платежей с учетом штрафных санкций резко возрастает во времени, что стимулирует акционеров к ускорению модернизации производства и выводу неэффективных мощностей.

С 1 июля 2003 года вводится в действие новый закон «О техническом регулировании», по которому технические регламенты принимаются только в виде федеральных законов, указов Президента РФ и постановлений Правительства РФ. Регламенты устанавливают обязательные нормы государственного регулирования в области безопасности. В связи с этим в металлургии предстоит провести инвентаризацию действующих стандартов, технических условий и другой нормативной документации. При этом действующие стандарты и технические условия наполняются современными требованиями, улучшающими качество металлопродукции, ее конкурентоспособность. На неэффективных мощностях достижение повышенных технических требований становится практически невозможным, что обязывает ликвидировать их или заменить новыми, высокоэффективными.

По существу, избыточность производственных мощностей в черной металлургии тесно связана с качеством выплавляемой стали, поскольку оно ведет к снижению металлоемкости готовых изделий, а значит, к сокращению спроса на металл и уменьшению его потребления. При этом мощности остаются неизменными, что ухудшает их использование. Наиболее радикально повышают качество стали технологии непрерывной разливки, внепечной обработки, термоупрочнения, покрытий и др. Их применение позволило снизить металлоемкость готовых стальных изделий на 40 – 50 %, увеличить долговечность их эксплуатации. За последние 50 лет производители улучшили химические, физические и механические свойства проката, труб, метизов (прочность, пластичность, коррозионную стойкость и др.) на 50 – 60 %, что позволило в аналогичных размерах снизить расход металла в машиностроении, металлообработке, энергетике, строительстве, производстве бытовых товаров и т.д. Благодаря новым технологиям вес автомобилей снизился в 1,5 раза, металлоконструкций – в 1,7 раза, потери электроэнергии в трансформаторах – в 1,8 раза.

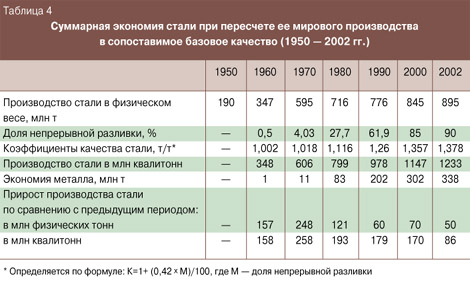

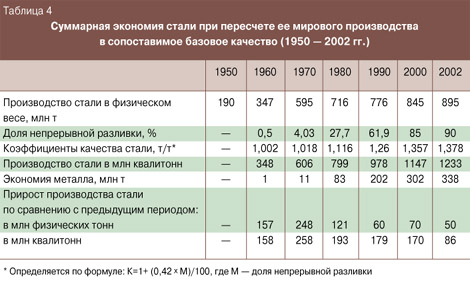

Для определения влияния качества стали и новых технологий в черной металлургии на удельное потребление металла и уровень использования действующих мощностей автором разработаны методы и формулы оценки квалиметрии стали в зависимости от ее химического состава (физические тонны различных сортов стали пересчитаны в квалитонны с одинаковым качеством) на основе базовой углеродистой (типа Ст3сп по ГОСТ 380-71). Расчеты на примере мирового производства показали, что в 1950 – 2000 годах за счет повышения качества стали при росте ее производства в 4 раза объем выпуска изделий из нее удалось увеличить в 5 – 7 раз (табл. 4).

|

Как видно из приведенных данных, экономия металла составила 338 млн т, из которых 135 млн т – непосредственно в черной металлургии (40 %), 203 млн т – у металлопотребителей (60 %). Именно последнее стало одним из факторов избытка мощностей по выплавке стали. Поэтому должны быть созданы все условия для приоритетного развития эффективных мощностей, применения передовых технологий, выпуска высококачественной металлопродукции. И, конечно, необходимо оперативно принимать меры по отношению к тем производствам, на которых используются неэффективные мощности. Выделение государственных субсидий таким предприятиям должно быть запрещено правительственными постановлениями.

|

назад

назад