Феликс Шадерман

Старший научный сотрудник, кандидат технических наук

Александр Кременецкий

Заместитель директора Института минералогии, геохимии и кристаллохимии редких элементов МПР РФ и РАН, доктор геолого-минералогических наук

Производство и использование редких металлов в современных технологических процессах являются важнейшими направлениями металлургии. Применение ниобия и ванадия в спецсталях, циркона в термостойкой керамике, лития и стронция в рецептурах стекол, редкоземельных элементов в магнитных материалах и т.д. присуще промышленности всех развитых стран. Производство и использование редких металлов в современных технологических процессах являются важнейшими направлениями металлургии. Применение ниобия и ванадия в спецсталях, циркона в термостойкой керамике, лития и стронция в рецептурах стекол, редкоземельных элементов в магнитных материалах и т.д. присуще промышленности всех развитых стран.

Обеспечение металлургии и других отраслей промышленности редкими металлами в государствах с развитой рыночной экономикой часто производится за счет импорта. При этом в последнее время страны-импортеры ввозят не сырье или редкометалльные рудные концентраты, а продукцию высокой степени готовности: феррониобий из Бразилии, карбонат лития из Чили.

В советское время при ограниченном потреблении редких металлов в гражданских отраслях промышленности относительное благополучие обеспечивалось за счет собственных сырьевых источников на отечественных производствах. Однако для выпуска некоторых металлов (цезий, цирконий) сырье импортировалось. Эти поставки обеспечивали только нужды ВПК.

Сейчас редкометалльное производство в России находится в кризисе, между тем внедрение наукоемких технологий требует его значительного расширения.

Ожидаемый подъем российской промышленности редких металлов будет обеспечен не столько за счет открытия новых крупных месторождений, сколько в основном путем разработки и внедрения новых металлургических технологий. Этот путь представляется наиболее естественным, поскольку позволяет эффективно использовать уже имеющиеся балансовые запасы, что даст необходимый выигрыш во времени.

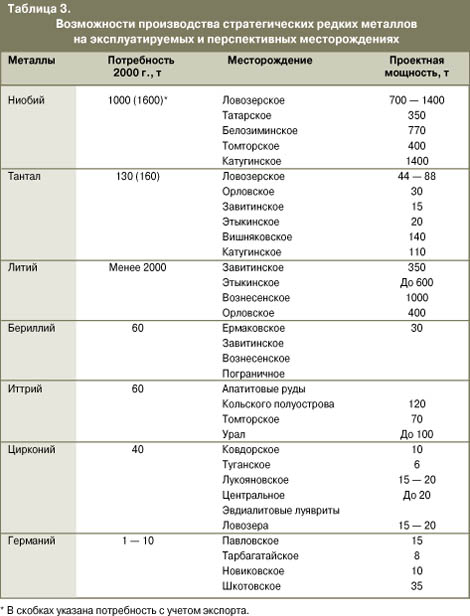

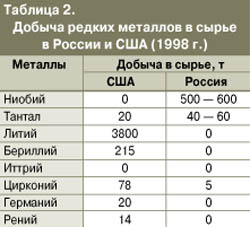

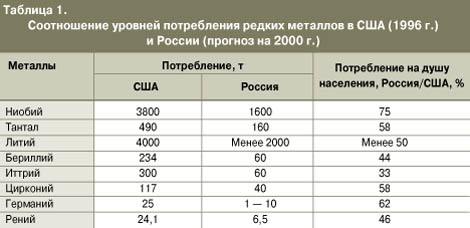

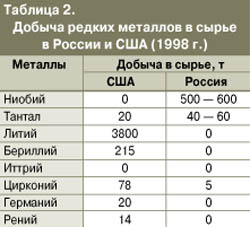

Использование редких металлов в России существенно ниже, чем в других развитых странах. В табл. 1 и 2 дано сравнение уровней потребления и собственного производства редких металлов в России и США. По прогнозу на 2000 год (табл. 1), Россия отстает на 30 – 75 %. Необходимо учитывать, что большинство редких металлов относятся к группе стратегических видов полезных ископаемых, ресурсы которых недостаточны для удовлетворения гражданского и оборонного производства, что может создать угрожающую зависимость страны от импортных поставок.

В России перечень стратегических видов минерального сырья утвержден распоряжением Правительства РФ. К ним отнесены тантал, ниобий, литий, бериллий, редкоземельные элементы (РЗЭ) иттриевой группы, цирконий, германий, рений, скандий. Сейчас собственное российское производство практически всех стратегических редких металлов не в состоянии удовлетворить даже весьма скромный уровень потребления (табл. 2). Так, несмотря на то, что Россия добывает тантала больше, чем США, существующий уровень добычи обеспечивает собственное потребление только на 25 – 30 %. Многие редкие металлы – литий, бериллий, РЗЭ иттриевой подгруппы, рений и другие – в настоящее время вообще не добываются.

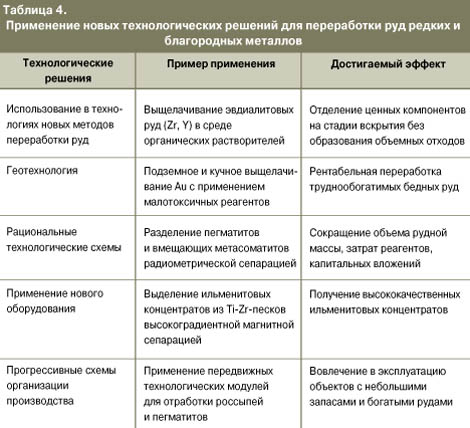

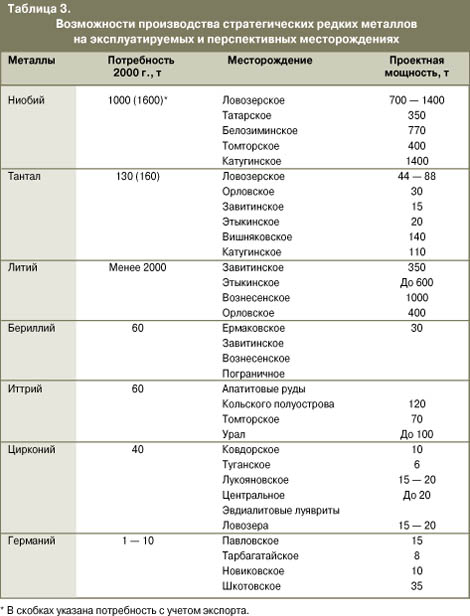

Возможности удовлетворения внутренних и экспортных потребностей зависят от состояния минерально-сырьевой базы. На карте (см. рисунок) показано размещение основных эксплуатируемых и наиболее крупных резервных месторождений редких металлов. По величине запасов большинства из них отечественная сырьевая база формально занимает ведущее место в мире (от 15 до 85 %). Если учесть еще и прогнозные ресурсы, которые для большинства металлов в 2 – 4 раза больше разведаннных запасов, то количественная характеристика сырьевой базы редких металлов (исключения – рений и РЗЭ иттриевой подгруппы) более чем благоприятная.

Из множества известных месторождений только 7 относятся к группе с активными (рентабельными) запасами. Это – титан-цирконовые россыпи в Европейской части России (Лукояновское и Центральное месторождения), а также Томторское (ниобий, РЗЭ и скандий) в Якутии, Среднезиминское (ниобий) и Гольцовое (литий, цезий, тантал) в Иркутской области, Этыкинское (литий, тантал) в Бурятии, Южно-Богатырское (РЗЭ) в Кемеровской области, Пограничное и Павловское месторождения (соответственно бериллий и германий) в Приморском крае.

Значительная часть редкометалльных месторождений находится в сложных географо-экономических условиях. Уникальное Томторское месторождение расположено в неосвоенном северном районе. К тому же эти руды характеризуются сложным составом. В трудных условиях находятся и другие российские редкометалльные гиганты – Катугинское, Улуг-Танзекское, Чуктуконское месторождения. Ловозерский комбинат также работает в условиях Крайнего Севера.

Качество руд отечественных редкометалльных месторождений по содержанию ценных компонентов, как правило, в 2 – 5 раз (иногда больше) уступает зарубежным. Исключениями являются только упомянутое Томторское, а также Ермаковское месторождения бериллия в Забайкалье и некоторые цирконовые россыпи. Структура отечественной сырьевой базы также отличается от зарубежной: основная доля запасов ниобия, тантала, циркония, иттрия, скандия, германия приходится на такие типы руд, которые за границей либо не разрабатываются, либо даже не учитываются в запасах. Кроме того, значительная часть наших запасов сосредоточена в глубокозалегающих и технологически упорных коренных рудах, тогда как зарубежные чаще всего доступны и легкообогатимы. И, наконец, последний негативный фактор – это высокая комплексность не только редкометалльных руд, но и извлекаемых из них полезных минералов – лопарита, колумбита, пирохлора, слюды, апатита, монацита и т.д. Общее количество попутных продуктов может достигать 8 – 10, причем при сокращении номенклатуры извлекаемой продукции переработка руд становится нерентабельной.

Проиллюстрируем сказанное выше детальным рассмотрением сырьевой базы некоторых металлов.

Ниобий. Среднее содержание Nb2O5 в рудах месторождений России составляет 0,33 % против 1,22 % в эксплуатируемых зарубежных объектах. В структуре сырьевой базы ниобия сопоставимые доли принадлежат четырем различным типам руд – корам выветривания карбонатитов, коренным карбонатитам, редкометалльным гранитам и лопаритовым уртитам. При этом руды ниобия в гранитах (36 % запасов России) за рубежом известны, но составляют только 2 % запасов и не эксплуатируются. Коры выветривания карбонатитов (за рубежом – 88 % запасов ниобия и почти 100 % производства феррониобия) у нас сосредоточены в неблагоприятных условиях Сибири (Томторское, Татарское, Чуктуконское месторождения). В крупном по запасам Катугинском месторождении (опять-таки граниты) ниобий составляет только 20 % извлекаемой ценности. Эксплуатируемое Ловозерское месторождение лопаритовых уртитов также комплексное, руды радиоактивны и для мировой практики нетрадиционны. Конечная продукция ранее выпускалась на Иртышском химико-металлургическом заводе (Казахстан).

Литий. Среднее содержание Li2O в российских пегматитовых рудах (0,78 %) почти в 3 раза ниже зарубежных (2,48 %). В российских пегматитах сосредоточено 75 % запасов, тогда как основная доля зарубежных запасов (тоже 75 %) и производства (80 %) приходится на гидроминеральное сырье – рапу соляных озер и саларов. Российские пегматитовые руды расположены на Крайнем Севере и в Сибири. Руды комплексные: в крупнейшем Гольцовом месторождении пегматитов 46 % извлекаемой ценности приходится на нерудные полезные ископаемые.

Иттрий. Основная часть российских запасов РЗЭ иттриевой группы приходится на апатит-нефелиновые руды Кольского полуострова (85 %), которые с попутным извлечением редких металлов практически не перерабатываются. Остальное – комплексные редкометалльные граниты (12 %). В России теперь почти нет редкометалльных россыпей пегматитов – основного промышленного типа иттриево-редкоземельных руд за рубежом (37 % запасов). Нет рентабельных россыпей ксенотима и серого монацита – ценнейшего сырья для производства РЗЭ иттриевой группы и европия. За рубежом структура сырьевой базы этих металлов в отличие от ниобия и лития более разнообразна: в дополнение к упомянутым типам в нее входят коры выветривания карбонатитов (9 % запасов), составляющие существенный стратегический резерв.

Германий. Российская и зарубежная сырьевые базы этого металла практически несопоставимы: все запасы германия в России сосредоточены в каустобиолитах (Павловское месторождение в Приморье, Тарбагатайское в Бурятии, Новиковское на Сахалине), тогда как 100 % зарубежных запасов и производства приходится на свинцово-цинковые руды, из которых германий извлекается попутно.

Таким образом, в России минерально-сырьевая база большинства стратегических редких металлов базируется на нетрадиционных для мировой практики типах руд с низким содержанием ценных компонентов. Сегодня по сырьевой обеспеченности стратегические редкие металлы можно разделить на 3 группы. Первая характеризуется полным отсутствием реальных сырьевых источников: это рений и РЗЭ иттриевой группы (если не считать запасы в апатит-нефелиновых рудах). Вторая – металлы, по которым имеются проблемы с обеспеченностью рентабельными запасами: тантал, ниобий, бериллий и цирконий. Последняя группа – металлы, сырьевая база которых удовлетворительна: германий и скандий. Каждая из этих групп требует решения своих проблем. В частности, разрабатываемая Министерством природных ресурсов РФ Федеральная целевая программа воспроизводства минерально-сырьевой базы рассматривает такие задачи: Таким образом, в России минерально-сырьевая база большинства стратегических редких металлов базируется на нетрадиционных для мировой практики типах руд с низким содержанием ценных компонентов. Сегодня по сырьевой обеспеченности стратегические редкие металлы можно разделить на 3 группы. Первая характеризуется полным отсутствием реальных сырьевых источников: это рений и РЗЭ иттриевой группы (если не считать запасы в апатит-нефелиновых рудах). Вторая – металлы, по которым имеются проблемы с обеспеченностью рентабельными запасами: тантал, ниобий, бериллий и цирконий. Последняя группа – металлы, сырьевая база которых удовлетворительна: германий и скандий. Каждая из этих групп требует решения своих проблем. В частности, разрабатываемая Министерством природных ресурсов РФ Федеральная целевая программа воспроизводства минерально-сырьевой базы рассматривает такие задачи:

– переоценка имеющихся месторождений для выявления активных запасов;

– выделение в пределах крупных месторождений блоков богатых руд с рентабельными запасами (по крайней мере, на срок окупаемости капиталовложений);

– разработка долговременной концепции воспроизводства сырьевой базы, основывающейся на геолого-экономических оценках ресурсов и запасов и учитывающей уровни потребностей регионов и страны в целом на среднесрочную и дальнюю перспективу;

– расширение поискового задела, т. е. региональных геолого-съемочных, поисковых и поисково-оценочных работ – основы стратегического и тактического развития минерально-сырьевой базы.

Необходимо учитывать, что даже полная реализация этих программных задач геологоразведочной отрасли не может решить все имеющиеся проблемы. Так, в России нет и никогда не будет литиевого сырья, подобного рассолам саларов Cl-Mg-(K)-Na гидрохимического типа в Латинской Америке. Отсутствуют даже теоретические предпосылки к открытию крупных месторождений легкообогатимых руд типа пегматитов Берник-Лейк (Канада) или кор выветривания Баюнь-Обо (Китай). Очевидно, что первичное производство редких металлов в России и в дальнейшем будет использовать традиционные для нас типы руд (например, лопаритовые уртиты Ловозера) либо – при благоприятной конъюнктуре – сумеет освоить крупные месторождения в труднодоступных районах (пегматиты на Кольском полуострове и в Сибири, коры выветривания карбонатитов в Якутии, Красноярском крае и Иркутской области).

В этих условиях решающая роль принадлежит внедрению новых технологий переработки и использования минерального сырья. В частности, реанимация на новой технологической основе ранее эксплуатировавшихся месторождений и подключение к ним новых перспективных источников легко могут компенсировать ожидаемые потребности по любому стратегическому металлу. В этих условиях решающая роль принадлежит внедрению новых технологий переработки и использования минерального сырья. В частности, реанимация на новой технологической основе ранее эксплуатировавшихся месторождений и подключение к ним новых перспективных источников легко могут компенсировать ожидаемые потребности по любому стратегическому металлу.

Новые технологии переработки руд позволят не только выявить и вовлечь в эксплуатацию перспективные объекты из числа известных месторождений и рудопроявлений, но и изыскать экономически эффективные схемы организации производства, использовать техногенное и вторичное сырье. Все эти проблемы рассматривались на прошедшем в октябре 1998 года международном симпозиуме “Стратегия использования и развития минерально-сырьевой базы редких металлов России в XXI веке”. Отмечалось, например, что эффективная организация производства с созданием финансово-промышленной группы (Ловозерский ГОК в лице АО “Севредмет”, Соликамский магниевый завод, получающий промежуточные продукты, Иртышский ХМЗ в Казахстане, имеющий мощности для выпуска конечной продукции) позволит оживить производство на Ловозерском ГОКе и обеспечить Россию ниобием, танталом и РЗЭ. Вовлечение в переработку техногенных и вторичных источников редких металлов также является существенным резервом для обеспечения возрастающего потребления. В США, например, около 25 % потребности в тантале и 50 % в галлии и германии удовлетворяется за счет вторичного сырья.

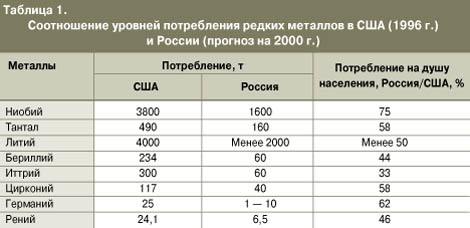

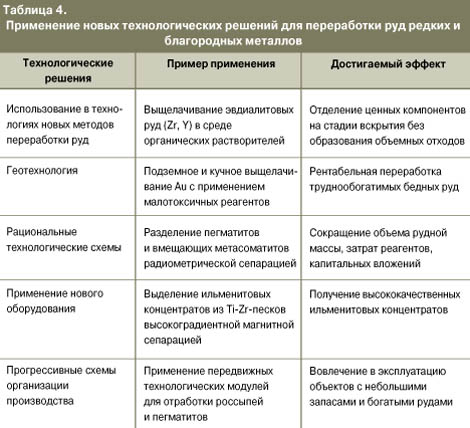

На симпозиуме предложены новые технологии переработки различных типов редкометалльных руд крупнейших отечественных месторождений, созданные специалистами России (ГИРЕДМЕТ, ВНИИХТ, ВИМС, ИМГРЭ, ИМЕТ) и других стран СНГ. Принципиально новые технологические решения для процессов переработки минерального сырья можно сгруппировать по главным направлениям (табл. 4). В таблице каждое направление снабжено примерами, из которых следует, что принципиально новые технологические решения могут быть применены на любой стадии переработки руд, но, как правило, эффект их использования всегда связан с повышением селективности отдельного технологического процесса.

Теперь – несколько примеров применения новых технологий. Метод вскрытия эвдиалитового концентрата в среде органического растворителя позволил исключить главный недостаток ранее разрабатывавшихся процессов: образование объемного труднофильтруемого кека, с фильтрацией и промывкой которого были связаны основные затраты на переделе, практически все потери ценных компонентов и основные объемы неутилизируемых отходов. В результате разложения концентрата в органическом растворителе эти проблемы снимаются и достигается новое качество технологического процесса: извлечение только необходимых компонентов (цирконий, РЗЭ иттриевой группы), что позволяет устранить проблемы, связанные с комплексностью сырья. Кроме того, разделение РЗЭ на группы осуществляется уже на стадии вскрытия, а это существенно облегчает последующую переработку растворов.

Рассмотрим более подробно пример, в котором применение новых технологий и организационных решений дало, по нашему мнению, наиболее полный эффект.

Рений традиционно применялся в качестве катализатора процессов нефтепереработки. Но в последние годы окончательно оформилась новая область потребления рения и материалов на его основе – суперсплавы для авиационной, ракетной и космической техники. В 1995 – 1999 годах потребление этого металла в США возросло в 3 раза и составляет сейчас почти 30 т в год. А цены на мировом рынке увеличились в 5 раз: с 300 долл./кг в 1995 году до 1500 долл./кг к концу 1999 года.

Основной объем мировой добычи рения приходится на медно-молибденовые руды, что определяет его особое положение среди металлов, извлекаемых из руд попутно с основными полезными ископаемыми. Рений является “дважды попутным”: он получается при переработке молибденового концентрата, который, в свою очередь, является попутным продуктом переработки медных руд. Колебания рынков молибдена и особенно меди создают напряженность на рынке рения и значительно влияют на объемы его производства и цены.

В России сегодня отсутствуют сырьевые источники рения, которые можно было бы эксплуатировать, используя имеющиеся производственные мощности. Однако в 1993 году выявлен принципиально новый источник – высокотемпературные фумарольные газы вулкана Кудрявый на острове Итуруп в южной части Курильской гряды. Авторы статьи непосредственно участвуют в исследованиях этого объекта и обосновании необходимости его использования. В России сегодня отсутствуют сырьевые источники рения, которые можно было бы эксплуатировать, используя имеющиеся производственные мощности. Однако в 1993 году выявлен принципиально новый источник – высокотемпературные фумарольные газы вулкана Кудрявый на острове Итуруп в южной части Курильской гряды. Авторы статьи непосредственно участвуют в исследованиях этого объекта и обосновании необходимости его использования.

Сырьевые ресурсы рения в вулканических газах определены впервые в мировой практике. В газах вулкана Кудрявый установлено высокое содержание рения (0,5 – 2,5 г/т), присутствуют также другие редкие (индий, висмут, германий) и даже благородные металлы. Прогнозные ресурсы рения в парогазовых выбросах оценены нами в 20 т в год, что достаточно для удовлетворения потребности страны.

Технология извлечения рения из вулканических газов разработана с использованием протекающего на фумаролах вулкана процесса сублиматообразования. Газ с температурами 400 – 900° С, состоящий на 95 – 98 % из паров воды, содержащий SO2, H2S, CO2, CO, HCl, HF и другие компоненты, является транспортирующим агентом, с которым к фумарольным выходам доставляются рудные компоненты. Последние присутствуют в газе в форме летучих галогенидов – ReCl5, ReF5, InCl3, BiCl3 и т.д. В поверхностном слое на фумаролах протекает процесс кристаллизации из газовой фазы сульфидных сублиматов, например, 2ReCl5 + H2 + 4H2S = 2ReS2 + 10HCl. Процесс аналогичен для других редких и цветных металлов.

На фумаролах вулкана сублиматообразование протекает с очень низкой эффективностью, вследствие чего основная часть рудных компонентов (более 99 %) рассеивается в атмосфере. Был подобран носитель – природный цеолит, на котором скорость процесса сублиматообразования в 100 – 1000 раз выше, чем в природной системе. При его использовании вынос рения и других металлов в сульфидные фазы достигает 70 % и более.

Разработанная в ИМГРЭ технология извлечения рения, а также индия, висмута, германия использует для их концентрирования процесс образования сублиматов на цеолите. Вулканический газ становится не только сырьем, из которого извлекаются ценные компоненты, но и источником кислоты – реагента, применяемого для регенерации носителя. Технологической схемой предусмотрены основные элементы установки для концентрирования рения: купол для сбора газа на фумаролах, колонны с цеолитом, конденсатор для получения регенерационной кислоты из вулканического газа и ионообменная колонна для вторичного концентрирования рения из регенерационного раствора. Переработка ренийсодержащей смолы предполагается на одном из действующих предприятий.

В этой технологии реализованы перечисленные выше принципы построения рациональных технологических схем извлечения редких металлов из нетрадиционного сырья. В частности, применен новый геотехнологический метод первичного концентрирования на основе природного процесса сублиматообразования, а вулканический газ в технологической схеме используется не только как сырье, но и как источник кислотного реагента. Предполагаемая организация производства с разделением на первичное концентрирование, получение конечной продукции и транспортные потоки позволяет рассчитывать на решение проблемы рения в России в ближайшем будущем. Прогнозируемая рентабельность его извлечения составляет не менее 40 % при сроке возврата планируемых кредитов не более 2 лет.

В заключение еще раз подчеркнем, что решение существующих проблем минерально-сырьевой базы редких металлов возможно двояким образом – поисками новых месторождений и внедрением новых технологий. Первый путь – длительный и даже в случае удачи не гарантирует появления месторождений богатых руд, расположенных в удобных районах. Применение нестандартных технологий, напротив, позволит быстро освоить имеющиеся запасы, ликвидировать отставание в производстве стратегического сырья и создать предпосылки для расширенного потребления редких металлов.

Для вовлечения в эксплуатацию российских месторождений имеются уже разработанные новые технологии обогащения руд и переработки концентратов. В дополнение к приведенным примерам можно упомянуть технологию обогащения титан-цирконовых песков, в которой для отделения магнитных фракций (ильменитовых) используется высокоградиентная магнитная сепарация, а тяжелые фракции немагнитных минералов (цирконовый продукт) получают с использованием нового комплекса гравитационного обогатительного оборудования. Разработана технология обогащения бедных целестиновых руд, позволяющая получать целестиновый суперконцентрат. Для ниобиевых руд (коры выветривания карбонатитов Томторского месторождения) успешно применена технология предварительной рудосортировки. Технологический вариант развития позволяет уменьшить затраты в объеме, необходимом для поиска, оценки и разведки новых месторождений.

|

назад

назад

Производство и использование редких металлов в современных технологических процессах являются важнейшими направлениями металлургии. Применение ниобия и ванадия в спецсталях, циркона в термостойкой керамике, лития и стронция в рецептурах стекол, редкоземельных элементов в магнитных материалах и т.д. присуще промышленности всех развитых стран.

Производство и использование редких металлов в современных технологических процессах являются важнейшими направлениями металлургии. Применение ниобия и ванадия в спецсталях, циркона в термостойкой керамике, лития и стронция в рецептурах стекол, редкоземельных элементов в магнитных материалах и т.д. присуще промышленности всех развитых стран.

Таким образом, в России минерально-сырьевая база большинства стратегических редких металлов базируется на нетрадиционных для мировой практики типах руд с низким содержанием ценных компонентов. Сегодня по сырьевой обеспеченности стратегические редкие металлы можно разделить на 3 группы. Первая характеризуется полным отсутствием реальных сырьевых источников: это рений и РЗЭ иттриевой группы (если не считать запасы в апатит-нефелиновых рудах). Вторая – металлы, по которым имеются проблемы с обеспеченностью рентабельными запасами: тантал, ниобий, бериллий и цирконий. Последняя группа – металлы, сырьевая база которых удовлетворительна: германий и скандий. Каждая из этих групп требует решения своих проблем. В частности, разрабатываемая Министерством природных ресурсов РФ Федеральная целевая программа воспроизводства минерально-сырьевой базы рассматривает такие задачи:

Таким образом, в России минерально-сырьевая база большинства стратегических редких металлов базируется на нетрадиционных для мировой практики типах руд с низким содержанием ценных компонентов. Сегодня по сырьевой обеспеченности стратегические редкие металлы можно разделить на 3 группы. Первая характеризуется полным отсутствием реальных сырьевых источников: это рений и РЗЭ иттриевой группы (если не считать запасы в апатит-нефелиновых рудах). Вторая – металлы, по которым имеются проблемы с обеспеченностью рентабельными запасами: тантал, ниобий, бериллий и цирконий. Последняя группа – металлы, сырьевая база которых удовлетворительна: германий и скандий. Каждая из этих групп требует решения своих проблем. В частности, разрабатываемая Министерством природных ресурсов РФ Федеральная целевая программа воспроизводства минерально-сырьевой базы рассматривает такие задачи: В этих условиях решающая роль принадлежит внедрению новых технологий переработки и использования минерального сырья. В частности, реанимация на новой технологической основе ранее эксплуатировавшихся месторождений и подключение к ним новых перспективных источников легко могут компенсировать ожидаемые потребности по любому стратегическому металлу.

В этих условиях решающая роль принадлежит внедрению новых технологий переработки и использования минерального сырья. В частности, реанимация на новой технологической основе ранее эксплуатировавшихся месторождений и подключение к ним новых перспективных источников легко могут компенсировать ожидаемые потребности по любому стратегическому металлу. В России сегодня отсутствуют сырьевые источники рения, которые можно было бы эксплуатировать, используя имеющиеся производственные мощности. Однако в 1993 году выявлен принципиально новый источник – высокотемпературные фумарольные газы вулкана Кудрявый на острове Итуруп в южной части Курильской гряды. Авторы статьи непосредственно участвуют в исследованиях этого объекта и обосновании необходимости его использования.

В России сегодня отсутствуют сырьевые источники рения, которые можно было бы эксплуатировать, используя имеющиеся производственные мощности. Однако в 1993 году выявлен принципиально новый источник – высокотемпературные фумарольные газы вулкана Кудрявый на острове Итуруп в южной части Курильской гряды. Авторы статьи непосредственно участвуют в исследованиях этого объекта и обосновании необходимости его использования.