Игорь Горынин

Директор ЦНИИ КМ «Прометей», академик РАН

Уникальные природные свойства титана сделали его наиболее перспективным материалом, использование которого способствовало прогрессу во многих областях современной техники. Основным потребителем этого металла долгое время был оборонно-промышленный комплекс (ОПК), поэтому титан как конструкционный материал для гражданских судов применялся в ограниченном объеме. Уникальные природные свойства титана сделали его наиболее перспективным материалом, использование которого способствовало прогрессу во многих областях современной техники. Основным потребителем этого металла долгое время был оборонно-промышленный комплекс (ОПК), поэтому титан как конструкционный материал для гражданских судов применялся в ограниченном объеме.

Примером такого использования могут быть крыльевые устройства для скоростных судов с динамическими принципами поддержания, в частности на таких, как «Комета» и «Олимпия». Имеется опыт применения титановых обтекателей гидроакустических станций на научно-исследовательских судах типа «Маршал Неделин». Применение титана позволило существенно увеличить звукопрозрачность обтекателей.

Полярный институт (ПИНРО) и предприятия ГУ «Севрыба» освоили применение титана при изготовлении обрабатывающего оборудования: станков для разделки рыбы, шнеков рыбомучной установки, рыбопогружных насосов, подогревателей, опреснителей, трубопроводов и т.д. ПИНРО изготовил для управления «Севрыбхолодфлот» (г. Мурманск) комплект шнеков и различные трубопроводы из титана. В производственных условиях они были смонтированы на плавбазе «Виктор Кингисепп». Погружные рыбонасосы ОРНЭП-200 из титана и его сплавов получили широкое применение на средних рыболовных траулерах Северного бассейна, предназначенные для работы на глубине до 20 метров.

Литые корпуса, спрямляющие аппараты и многолопастные рабочие колеса водометных движителей из титановых сплавов используются на гражданских судах на подводных крыльях, газотурбоходах «Буревестник» и «Малахит» типа «река – море». Использование этого металла по сравнению с ранее применявшимися материалами позволяет увеличить надежность и ресурс оборудования в 3 – 5 раз.

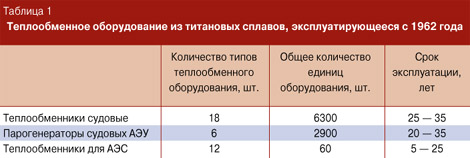

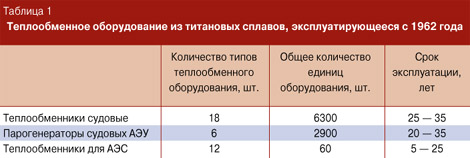

С участием ЦНИИ КМ «Прометей» разработаны технологии изготовления различных конструкций из титановых сплавов. Показательным является опыт применения этого металла в ледокольном флоте России, где он используется для изготовления парогенераторов транспортных атомных энергоустановок (АЭУ) на действующих судах этого типа. Применение титановых сплавов в парогенераторах увеличило их ресурс в десятки раз. В таблице 1 представлены различные виды теплообменного оборудования, разработанные с участием ЦНИИ КМ «Прометей» и успешно эксплуатирующиеся с 1962 года.

Особенно эффективно применение титановых сплавов в судостроении для систем, связанных с морской забортной водой. Технико-эксплуатационными требованиями к судовым трубным системам предусмотрено, что материалы для этих конструкций должны обеспечивать срок службы до первого докового ремонта 8 – 9 лет, а срок службы до полной замены – не менее 15 лет. Это позволяет эффективно эксплуатировать суда всех классов в течение 25 – 30 лет. Фактически трубные системы из медных сплавов и нержавеющих сталей получают коррозионные повреждения уже через 2 – 5 лет. Только применение титана и его сплавов позволяют полностью обеспечить требования к материалам, предусмотренным Морским Регистром РФ.

Учитывая высокую коррозионную стойкость, титановые сплавы следует считать лучшим материалом для теплообменников, опреснителей, холодильников, конденсаторов и других подобных агрегатов, широко распространенных в судовой энергетике. Для указанных условий титановые сплавы не имеют себе равных.

Не менее эффективным является использование высокопрочных хорошо свариваемых титановых сплавов для глубоководной техники, позволяющих создать конструкции аппаратов, пригодныe для эксплуатации на глубинах до 6 км, и морских инженерных сооружений для добычи полезных ископаемых из недр океана.

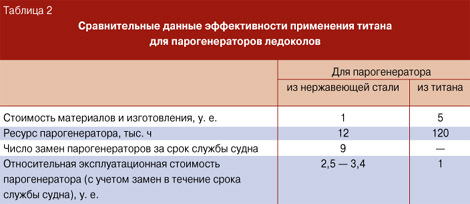

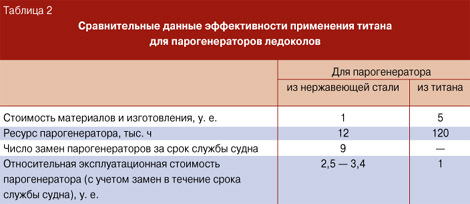

Титановые сплавы – дорогой материал. Применять его выгоднее, когда требуется высокий ресурс при высокой же удельной прочности и сложных условиях эксплуатации (агрессивные среды, повышенные температуры и т.д.). В таблице 2 приведены сравнительные данные по эффективности применения титанового сплава ПТ-7М для парогенераторов атомных ледоколов. Из них следует, что первоначальная стоимость титановых парогенераторов в 5 раз выше, чем изготовленных из нержавеющей стали аустенитного класса, но увеличение на порядок ресурса работы первых обеспечивает снижение цены за весь период эксплуатации в 2,5 – 3,4 раза.

Применение титана для трубных систем дает не меньший экономический эффект. Для постоянно действующих систем забортной воды гражданских судов традиционно, в зависимости от скорости течения, применяются трубы из меди М3С, сплава МНЖ5-1, а арматура, насосы, теплообменники – из сплавов на медной основе. Такие трубы и оборудование не обеспечивают требуемый унифицированный ресурс и 100 тыс. часов работы в течение 25-летнего срока службы корпуса судна. В частности трубы из медных сплавов: до появления массовых поражений проходит всего 6 – 8 лет из-за их недостаточной стойкости против струевой коррозии в условиях разветвленных систем, где фактические скорости течения на отдельных участках и в так называемых слабых элементах (тройниках, погибах и т.д.) существенно превышают расчетные. Это заставляет применять трубы больших диаметров, с утолщенными стенками, что приводит к увеличению металлоемкости и стоимости.

Имеется опыт эксплуатации кораблей с трубами и оборудованием из титановых сплавов, таких, как ВТ1-0, ПТ-7М, 3М, 3В, ТЛ3, показавших высокую надежность этого класса материала как по механической прочности, так и коррозионной стойкости в морской воде. Установлено, что коррозионный ресурс подобных изделий (труб, арматуры, насосов, теплообменников и т.п.) составляет не менее 120 тыс. часов, а срок службы – не менее 40 лет. По этой причине нет необходимости «запасать» толщину стенок труб с расчетом на коррозию. Их диаметр снижается при тех же расходах воды на более высоких скоростях.

Ясно, что существенного повышения ресурса и надежности судовых систем забортной воды можно достичь при их выпуске полностью в титановом исполнении. Однако такое оборудование, в частности насосы и арматура, рассчитанo на более высокие рабочие параметры систем, чем требуется для судов гражданского флота. Например, конверсионная арматура из сплава ВТ1-0 с корпусом из сплавов ТЛ3 и 3М предназначена для высоких гидростатических давлений и для гражданских судов экономически не эффективна. Поэтому требуется разработка недостающей и доработка существующей арматуры и фильтров из титановых сплавов, которые традиционно изготавливало Государственное проектно-производственное предприятие «Армас» в Петербурге.

Можно сделать вывод, что в ближайшее время полностью изготовить системы забортной воды гражданских судов из титановых сплавов не представляется возможным. Поэтому внедрение титана целесообразно в тех устройствах и системах, выпуск которых выгоден заводу. К их числу относятся, прежде всего, трубопроводы различного назначения. В то же время арматура и насосы как комплектующие, изготавливаемые другими предприятиями, целесообразно применять из сплавов на медной основе или в комбинированном исполнении.

При контакте титановых труб с арматурой и оборудованием из сплавов на медной основе возникает проблема защиты последнего от контактной коррозии. При взаимодействии пары титановый сплав – медный сплав в электролите, роль которого выполняет морская вода, в силу различной способности ионизироваться (растворяться) и восстанавливать водород материалы приобретают различные электрохимические потенциалы, имеющие не только разную абсолютную величину, но и знак относительно условного эталонного потенциала водородного электрода в ряду напряжений металлов. При работе титана в паре с различными сплавами на основе меди наиболее интенсивно корродирует сплав МНЖ5-1, который как раз чаще всего используется для арматуры трубопроводов забортной воды на гражданских судах.

Оптимальные средства защиты от контактной коррозии должны обеспечивать длительную работу при возможно низкой стоимости, удовлетворительной технологичности, недефицитности материалов. Применительно к оборудованию систем трубопроводов забортной воды, выполненных из разнородных материалов, в число которых вошли и сварные титановые трубы из сплава ВТ1-0, ЦНИИ КМ «Прометей» разработал следующие методы защиты от контактной коррозии:

– термическое оксидирование титановых труб;

– нанесение битумно-резиновой мастики в два слоя на сопрягаемые внутренние поверхности титановых труб и труб арматуры и оборудования из стали и медных сплавов на длине в три условных диаметра;

– в случае соединения титановых труб с оборудованием из нержавеющей стали, кроме оксидирования труб, необходимо установить межфланцевый протектор, замкнув его на оборудование из нержавеющей стали;

– при наличии в оборудовании собственной протекторной защиты производится только оксидирование титановых труб.

Титан и сплавы на его основе, как класс материалов, отсутствовали в «Правилах классификации и постройки морских судов» Российского Морского Регистра судоходства. Это не давало проектантам и судостроителям оснований для его применения в гражданском судостроении. Поэтому, чтобы получить разрешение Регистра применять титан в морских гражданских судах, ЦНИИ КМ «Прометей» внесены дополнения в действующую документацию и предложения по разработке новой нормативной документации. В качестве базы была принята действующая для кораблестроения, охватывающая в комплексе производство полуфабрикатов из титановых сплавов, монтажные и сварочные процессы и материалы, защиту от коррозии и др., что является вполне правомерным, так как двойное назначение материалов и технологий целесообразно с технической и экономической точек зрения. Наличие нормативно-технической документации, одобренной Регистром, обеспечивает проектирование, строительство и ремонт техники. Анализ данных по применению сплавов на основе титана позволили внести его как класс материалов в «Правила классификации и постройки морских судов». Титан и сплавы на его основе, как класс материалов, отсутствовали в «Правилах классификации и постройки морских судов» Российского Морского Регистра судоходства. Это не давало проектантам и судостроителям оснований для его применения в гражданском судостроении. Поэтому, чтобы получить разрешение Регистра применять титан в морских гражданских судах, ЦНИИ КМ «Прометей» внесены дополнения в действующую документацию и предложения по разработке новой нормативной документации. В качестве базы была принята действующая для кораблестроения, охватывающая в комплексе производство полуфабрикатов из титановых сплавов, монтажные и сварочные процессы и материалы, защиту от коррозии и др., что является вполне правомерным, так как двойное назначение материалов и технологий целесообразно с технической и экономической точек зрения. Наличие нормативно-технической документации, одобренной Регистром, обеспечивает проектирование, строительство и ремонт техники. Анализ данных по применению сплавов на основе титана позволили внести его как класс материалов в «Правила классификации и постройки морских судов».

На первом этапе ЦНИИ КМ «Прометей», АО «ВСМПО» и Морским Регистром проведены также совместные работы, в результате которых акционерному обществу ВСМПО было выдано свидетельство о признании его изготовителем титановых полуфабрикатов для гражданского судостроения. Согласно правилам Регистра для систем и трубопроводов III класса рекомендованы сварные титановые трубы производства АО «ВСМПО», что позволяет применять их в системах с давлением до 16 атм. и температурой до 200 oС. В соответствии с федеральной целевой программой «Российские верфи» ЦНИИ КМ «Прометей» совместно с Морским Регистром провел в АО «ВСМПО» работы по аттестации тонкостенных сварных титановых труб сплава ВТ1-0, впервые освоенных в отечественной практике. Одобрены технические условия их применения в судостроении.

Большое значение во всем мире придается использованию титана при строительстве нефтегазодобывающих платформ на морском шельфе. Кроме высокой прочности и коррозионной стойкости, весьма ценна низкая удельная масса титана, что очень важно при монтаже автономных платформ. Но если для гражданских судов перспективны, в первую очередь, сплавы с низкой и средней прочностью, то для офшорной техники решающее значение имеют и сплавы высокой прочности. При их создании проведен анализ влияния различных легирующих элементов на склонность к коррозии под напряжением в морской воде. На этой основе разработана целая гамма свариваемых сплавов с пределами текучести от 390 до 785 МПа при достаточно высокой коррозионно-механической прочности материалов.

Для офшорной техники одним из наиболее опасных видов поражения металлов является щелевая коррозия в зазорах при конструктивных сочленениях элементов конструкций и под солевыми и парафинообразными отложениями. Это связано с изменением электрохимических условий в местах, куда затруднен доступ электролита. В настоящее время разработаны методы повышения стойкости к щелевой и контактной коррозии. Перспективным является метод объемного легирования сплавов титана при выплавке слитков с малыми добавками катоднолегирующих элементов (до 0,1 – 0,2 % рутения или палладия), однако такой способ связан со сравнительно большим расходом драгоценных металлов. Достаточно важен и метод поверхностного микродугового оксидирования щелевых поверхностей деталей из обычных сплавов. При этом особый интерес представляет метод микродугового оксидирования поверхности с одновременным внедрением компонентов электролита, в том числе и твердофазных частиц.

Применение методов объемного или микродугового оксидирования поверхности титана позволяет также существенно снизить скорость коррозии большинства металлов при их контакте с титаном.

Высокая коррозионно-механическая прочность и коррозионная стойкость делают наиболее перспективным применение сплавов титана для создания наиболее нагруженных узлов, работающих в контакте с продуктами добычи, технологическими растворами и морской водой. К ним относятся:

– бурильные и добывающие райзеры для глубин свыше 300 м;

– гибкие коллекторные трубопроводы и трубопроводы сбора продуктов добычи;

– корпуса насосов для бурильных растворов;

– теплообменное оборудование морских платформ;

– системы морской, пресной и оборотной воды и др.

Все сказанное свидетельствует о больших возможностях применения титана для создания различных систем и оборудования гражданских судов и офшорной техники, работающих в контакте с морской водой.

|

назад

назад

Уникальные природные свойства титана сделали его наиболее перспективным материалом, использование которого способствовало прогрессу во многих областях современной техники. Основным потребителем этого металла долгое время был оборонно-промышленный комплекс (ОПК), поэтому титан как конструкционный материал для гражданских судов применялся в ограниченном объеме.

Уникальные природные свойства титана сделали его наиболее перспективным материалом, использование которого способствовало прогрессу во многих областях современной техники. Основным потребителем этого металла долгое время был оборонно-промышленный комплекс (ОПК), поэтому титан как конструкционный материал для гражданских судов применялся в ограниченном объеме.

Титан и сплавы на его основе, как класс материалов, отсутствовали в «Правилах классификации и постройки морских судов» Российского Морского Регистра судоходства. Это не давало проектантам и судостроителям оснований для его применения в гражданском судостроении. Поэтому, чтобы получить разрешение Регистра применять титан в морских гражданских судах, ЦНИИ КМ «Прометей» внесены дополнения в действующую документацию и предложения по разработке новой нормативной документации. В качестве базы была принята действующая для кораблестроения, охватывающая в комплексе производство полуфабрикатов из титановых сплавов, монтажные и сварочные процессы и материалы, защиту от коррозии и др., что является вполне правомерным, так как двойное назначение материалов и технологий целесообразно с технической и экономической точек зрения. Наличие нормативно-технической документации, одобренной Регистром, обеспечивает проектирование, строительство и ремонт техники. Анализ данных по применению сплавов на основе титана позволили внести его как класс материалов в «Правила классификации и постройки морских судов».

Титан и сплавы на его основе, как класс материалов, отсутствовали в «Правилах классификации и постройки морских судов» Российского Морского Регистра судоходства. Это не давало проектантам и судостроителям оснований для его применения в гражданском судостроении. Поэтому, чтобы получить разрешение Регистра применять титан в морских гражданских судах, ЦНИИ КМ «Прометей» внесены дополнения в действующую документацию и предложения по разработке новой нормативной документации. В качестве базы была принята действующая для кораблестроения, охватывающая в комплексе производство полуфабрикатов из титановых сплавов, монтажные и сварочные процессы и материалы, защиту от коррозии и др., что является вполне правомерным, так как двойное назначение материалов и технологий целесообразно с технической и экономической точек зрения. Наличие нормативно-технической документации, одобренной Регистром, обеспечивает проектирование, строительство и ремонт техники. Анализ данных по применению сплавов на основе титана позволили внести его как класс материалов в «Правила классификации и постройки морских судов».