Николай Колмогоров

Заместитель руководителя Департаментта металлургии

Министерства промышленности, науки и технологии РФ

Состояние экономики России, уровня жизни людей, положение нашей страны в мировом сообществе в XXI веке будут по-прежнему во многом определяться масштабами и эффективностью использования отечественной минерально-сырьевой базы.

Россия несомненно обладает огромными ресурсами по большинству полезных ископаемых. Вместе с тем бытующее мнение о мировом лидерстве России по запасам твердых полезных ископаемых в современных условиях уже не соответствует реальному положению дел. Во-первых, качество добываемого минерального сырья в России по большинству минералов, за исключением никеля (Норильский промышленный район) и сурьмы (Республика Саха-Якутия), в 2 – 3 раза уступает качеству минерального сырья ведущих стран, формирующих мировые рынки металлов. Во-вторых, многие наши месторождения цветных и драгоценных металлов характеризуются сложными горнотехническими (глубина залегания, малая мощность и сложность рудных тел, вечная мерзлота) и гидрогеологическими условиями.

Кроме того, опыт работы горных предприятий последних лет и экспертный анализ числящихся весьма крупных запасов полезных ископаемых показывают, что ранее утвержденные ГКЗ СССР запасы в условиях рыночной экономики требуют переоценки. При этом активные запасы, рентабельные для отработки в рыночных условиях, могут составить от 20 до 70 % от ранее утвержденных.

В новых экономических условиях Россия остро нуждается в переосмыслении стратегии использования своего природоресурсного комплекса. Тем более что минерально-сырьевая база XXI века будет характеризоваться, по-видимому, дальнейшим истощением крупных месторождений с относительно хорошим качеством полезных ископаемых. Это вызовет необходимость освоения природных и техногенных месторождений с бедным содержанием полезных компонентов, разработка которых ранее считалась экономически нецелесообразной.

Природные месторождения: многоликое золото

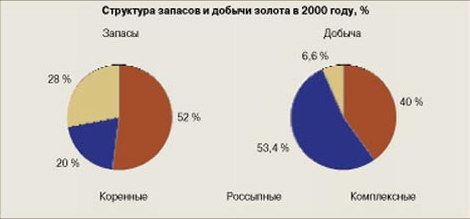

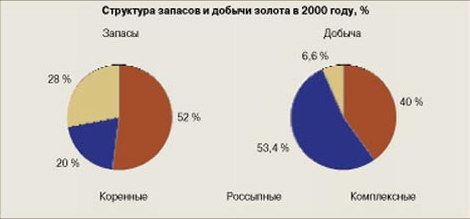

Все вышесказанное в полной мере относится и к золотодобыче. По запасам золота в недрах Россия занимает третье место в мире. Они представлены тремя типами месторождений: коренными (рудными), россыпными и комплексными. В коренных месторождениях сосредоточено 52 % запасов золота, в россыпных – 20, в комплексных – 28 %.

Каково же качество минерально-сырьевой базы золота в России?

Рудные месторождения значительно уступают зарубежным. Среднее содержание золота в рудах отрабатываемых месторождений составляло 3-4 г на тонну. В балансовых запасах выявлен высокий удельный вес технологически упорных руд (мышьяк-, сурьму- и углеродсодержащие руды). Если из общих запасов рудного золота исключить несколько крупных месторождений (Сухой Лог, Олимпиада, Нежданинское, Куранахская группа), то остальные представляют собой десятки мелких и средних месторождений с невысоким содержанием металла, расположенных в основном в удаленных районах Крайнего Севера и приравненных к ним местностям. Их освоение требует значительных средств: удельные капвложения при фабричном варианте переработки руд достигают 20 млн. долл. и более на тонну золота (при средних 12 – 15 млн. долл.).

Необходимо отметить, что в 2000 году удельный вес добычи золота из рудных месторождений впервые поднялся до уровня 40 % (в течение последних двадцати лет он не превышал 20 – 30 %).

Россыпные месторождения в результате интенсивной отработки за последние 30 лет истощены и не могут рассматриваться в качестве резерва роста добычи золота. Отработка главным образом легко осваиваемых россыпей привела к резкой диспропорции в структуре запасов (см. рисунок).

Из комплексных месторождений золота в отдельную группу следует выделить месторождения руд тяжелых цветных металлов, из которых при существующей технологии можно промышленным способом извлекать золото и серебро. Объемы добычи и переработки минерального сырья тяжелых цветных металлов и содержащихся в них золота и серебра в 2000 году приведены в табл. 1. Из приведенных данных видно, что золото и серебро в значительных количествах добываются с медно-цинковыми и в меньшей мере с медно-никелевыми рудами. На предприятиях свинцово-цинковой подотрасли балансы составляются только по серебру.

Медно-цинковые руды. Сегодня обогащение медно-цинковых руд осуществляется на восьми обогатительных фабриках. На трех из них (Красноуральская, Бурибаевская, Урупская) получают только медные концентраты, на двух (Сибайская, Кировградская) – медные и цинковые концентраты. На Учалинской и Гайской фабриках освоена глубокая переработка руд с получением медного, цинкового и пиритного концентратов, а на фабрике Гайского комбината дополнительно при обогащении руд получают гравитационный золотосодержащий концентрат. Уровни извлечения золота и серебра в товарные концентраты на этих фабриках составляют от 23,6 и 53,9 % до 75,6 и 79,6 % соответственно.

В целом по подотрасли потери золота при обогащении руд составляют 57,23 %, серебра – 43,66 %, а с учетом пиритных концентратов, отгружаемых на предприятия химической промышленности, где драгметаллы не извлекаются, потери золота составляют 68,95 %, серебра – 51,42 %. В хвосты обогащения медно-цинковых руд и отвалы предприятий химической промышленности ежегодно направляется примерно 10 т золота и 120 т серебра. Для сравнения можно добавить, что затраты на строительство рудника годовой производительностью 10 т золота в год составят 150 млн. долл. А здесь руда уже добыта и подготовлена к обогащению. Таким образом, хвосты обогащения медно-цинковых руд и пиритные концентраты следует рассматривать как основные объекты с точки зрения повышения эффективности использования минерального сырья драгоценных металлов.

Медно-никелевые руды. В наиболее заметных количествах золото присутствует в рудах Норильского промышленного района. По отдельным сортам руд содержание золота колеблется от 0,1 г/т до 2,5 г/т (в среднем – 0,5 г/т). В отдельных регионах (Кольский полуостров, Урал) содержание золота составляет сотые доли грамма на тонну, и такие руды не могут играть заметной роли в золотодобыче России. Однако это не означает, что вопросами извлечения золота и серебра из медно-никелевых руд не стоит заниматься. Тем более что исследованиями Кольской ГМК и института "Гипроникель" установлено: с помощью гравитации из руд комбината "Печенганикель" можно извлечь в концентрат 89,9 % золота. Не в полной мере также изучены возможности максимального извлечения золота и серебра из руд месторождений Норильской группы.

Свинцово-цинковые руды в значительных количествах содержат серебро. В 2000 году они добывались и перерабатывались на четырех предприятиях. При обогащении в свинцовые и цинковые концентраты извлекается 85 % серебра, что является достаточно высоким показателем. Учитывая достигнутый результат и низкую цену на серебро на мировых рынках, можно сказать, что сегодня нет острой необходимости в рассмотрении проблем повышения эффективности использования добываемых свинцово-цинковых руд.

Получаемые на обогатительных фабриках медные концентраты перерабатываются на медеплавильных заводах Урала с получением черновой меди, цинковые концентраты – на Челябинском электролитном цинковом заводе и Беловском цинковом заводе (табл. 2). В последние годы уровень извлечения золота и серебра при металлургической переработке концентратов снижается, и эта проблема требует серьезного анализа, прежде всего со стороны собственников этих предприятий.

Техногенные месторождения: от отвалов к безотходным технологиям

В условиях снижения обеспеченности предприятий минерально-сырьевыми ресурсами, ограниченных возможностей привлечения в среднесрочной перспективе крупных инвестиций в горнодобывающую промышленность возникает настоятельная необходимость широкого вовлечения в производство техногенного сырья. Это направление является важным с точки зрения ресурсосбережения, охраны недр, рационального землепользования и защиты окружающей среды.

Следует отметить, что на многих предприятиях цветной металлургии эта работа идет успешно. В переработку вовлечены запасы некондиционных забалансовых руд и лежалых отвалов, в значительных объемах перерабатываются металлургические шлаки прошлых лет (Среднеуральская, Кировградская, Красноуральская фабрики).

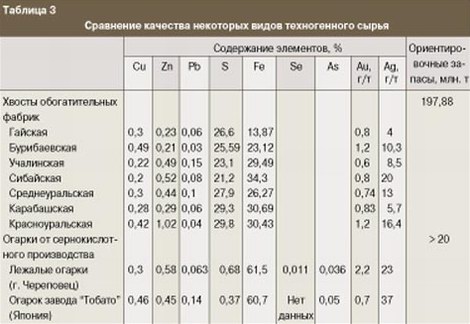

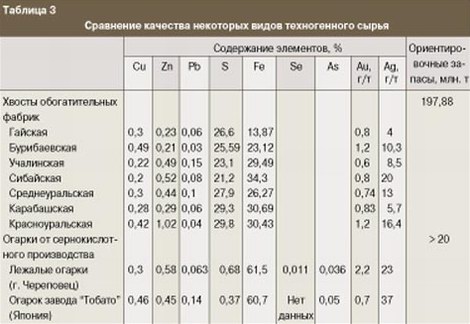

Вместе с тем только на обогатительных фабриках Урала в хвостохранилищах накоплены сотни миллионов тонн сульфидных хвостов обогащения, в которых содержится около 500 тыс. т меди, 800 тыс. т цинка, 40 млн. т серы, 150 т золота, 2100 т серебра. С учетом вещественного состава хвостов наиболее привлекательными для первоочередной отработки являются хвосты Бурибаевской, Учалинской и Красноуральской фабрик в объеме более 50 млн. т со средним содержанием полезных компонентов: медь – 0,35 – 0,48 %; цинк – 0,19 – 1,04 %; сера – 17 – 33 %; золото – 0,8 – 1,2 г/т; серебро – 8 – 20 г/т.

Другим важным техногенным ресурсом являются огарки сернокислотного производства, получаемые на предприятиях химической промышленности при переработке пиритных концентратов. Здесь извлекают главным образом серу, составляющую по стоимости менее половины содержащихся в сырье ценных компонентов, а металлы остаются в огарках, отвалы которых занимают значительные площади земель и ухудшают окружающую среду. Объем накопленных лежалых огарков достигает более 20 млн. т, содержание в них золота составляет 1 – 2,5 г/т, серебра – 20 – 30 г/т.

Между тем, интересный опыт переработки некондиционного и техногенного сырья накоплен за рубежом. Так, еще в 60-е годы японская фирма "Коба Сейка" построила в городах Тобато и Агамасаки заводы по переработке пиритных концентратов по схеме: окислительный обжиг в печах КС и высокотемпературная хлоридовозгонка цветных и драгоценных металлов из огарков окислительного обжига в трубчатых печах. Товарной продукцией заводов являются серная кислота, медь, цинк, свинец, золото, серебро, строительный гипс, железорудные окатыши. Используется практически безотходная технология – нет необходимости занимать землю под отвалы и строить хвостохранилища.

Этот опыт представляет несомненный интерес для России. Достаточно сказать, что только два горно-обогатительных комбината, такие как Гайский и Учалинский, вместе с пиритными концентратами ежегодно отправляют в отвалы 1,6 т золота и 18 т серебра, а также медь, цинк, свинец. Вместе с тем пиритные концентраты уральских обогатительных фабрик, лежалые огарки сернокислотного производства являются полным аналогом сырья, перерабатываемого на японских заводах (табл. 3). Близки по химическому составу и хвосты обогатительных фабрик. После их очистки от породных минералов получится тот же пиритный концентрат. Так что руководителям предприятий, их собственникам имеет смысл совместно с администрациями регионов, предприятиями химической промышленности пересмотреть концепцию использования пиритных концентратов и вопросы вовлечения в переработку лежалых огарков и хвостов обогащения.

Напрашиваются следующие выводы. В условиях рыночной экономики предприятия цветной металлургии внимание уделяют извлечению только основных металлов – меди, никеля, кобальта, цинка, свинца. Получение сопутствующих металлов считается второстепенной задачей. Недостаточно используются имеющиеся наработки научно-исследовательских организаций других отраслей промышленности в области извлечения драгметаллов. Между тем учеными научно-исследовательских организаций смежных отраслей (золотодобыча, геологоразведка, Минатом России и др.), Российской академии наук, вузов в последние десятилетия выполнен большой объем исследований по созданию схем переработки техногенного сырья как по традиционным (гравитация, флотация, металлургические процессы), так и комбинированным технологиям с использованием автоклавных, биогидрометаллургических, сорбционных и экстрационных процессов, кучного и подземного выщелачивания цветных и драгоценных металлов. В максимальной степени использовать эти разработки, позволяющие повысить уровень извлечения драгоценных и цветных металлов и вовлечь в переработку техногенное сырье, содержащее драгметаллы, – важнейшая задача предприятий цветной металлургии.

|

назад

назад