Николай Вохмин

Заместитель главного механика рудника "Октябрьский" ОАО "Норильская горная компания"

На рудниках ОАО "Норильская горная компания" эксплуатируется около 500 единиц дизельной горной техники. Все машины подразделяются на две условные группы:

– основное оборудование для выполнения горных технологических работ по проходке выработок и добыче руды;

– оборудование для выполнения вспомогательных и подготовительных работ.

| К основным относятся следующие машины (количество единиц): |

погрузочно-доставочные

грузоподъемностью 4 – 6 т

грузоподъемностью 7 – 10 т

грузоподъемностью 12 – 14 т

буровые

2-стреловые для горнопроходческих работ

2-, 3-стреловые для горнодобычных (очистных) работ

веерного бурения шпуров и скважин

|

48

71

65

70

15

9 |

| Вспомогательное оборудование представлено следующей техникой (количество единиц): |

кровлеоборочные каретки (дизельные самоходные полки)

машины для перевозки взрывчатых материалов

машины для перевозки людей (подземные автобусы)

дизельные самоходные заправщики (перевозка ГСМ, заправка машин и агрегатов)

машины для перевозки грузов

подземные автосамосвалы

|

51

25

17

18

57

22 |

Интенсивное использование дизельных машин в технологии подземной добычи полезных ископаемых началось в 70-е годы, с момента пуска рудника "Комсомольский". Все последующие вступающие в работу рудники ("Октябрьский", "Таймырский") полностью оснащались современными горными машинами с дизельными или электрическими приводами, вытеснившими все трудоемкие ручные операции. Сейчас идет перевооружение "Заполярного" – старейшего рудника Норильска. Интенсивное использование дизельных машин в технологии подземной добычи полезных ископаемых началось в 70-е годы, с момента пуска рудника "Комсомольский". Все последующие вступающие в работу рудники ("Октябрьский", "Таймырский") полностью оснащались современными горными машинами с дизельными или электрическими приводами, вытеснившими все трудоемкие ручные операции. Сейчас идет перевооружение "Заполярного" – старейшего рудника Норильска.

За эти годы на Норильском комбинате эксплуатировались десятки типов и наименований машин, отечественных и зарубежных. Это – погрузчики и буровые машины Воронежского завода, донецкого "Гормаша", фирм "Вагнер" (США), "Атлас Копко" (Швеция), "Кавасаки" (Япония), "Тамрок" (Финляндия), "Ингерсол Ренд" и "Гарндвер Денвер" (США) и др.

К настоящему времени специалистами горной отрасли ОАО "НГК" отработан порядок и определены критерии выбора оборудования, исходя из требований технологии, с экономическим просчетом вариантов. При этом производятся предварительные промышленные испытания образцов новой техники, по результатам которых готовятся подробный отчет и экономический анализ.

Основные критерии выбора типа машин:

– безопасность в эксплуатации;

– экономическая целесообразность;

– наиболее полное удовлетворение требованиям применяемой технологии.

Как пример, приведем порядок выбора погрузочно-доставочных машин и буровых агрегатов. К критериям безопасности относятся:

– надежность работы тормозных систем;

– качество обзора из кабины машиниста;

– прочность несущих конструкций, защитных козырьков;

– оснащенность машины компонентами, в максимальной степени отвечающими санитарным нормам;

– применение современных систем противопожарной безопасности, технического контроля и ранней диагностики.

Экономические критерии строятся на следующих показателях (пример для одной машины).

| Погрузочно-доставочная машина СТ-8БР, бортовой ь 127, апрель 2000 г., рудник "Октябрьский": |

перевезенная масса руды, т

общие затраты, долл.

в том числе:

амортизационные отчисления

зарплата обслуживающего персонала

ГСМ, прочие материалы

шины

запчасти

себестоимость, долл./т

|

28300

20220

9800

4120

1080

4100

1120

0,71 |

| Буровая машина "Бумер"-282, бортовой ь 110, июнь 2000 г., рудник "Октябрьский": |

количество буровых метров

общие затраты, долл.

в том числе:

амортизационные отчисления

зарплата обслуживающего персонала

ГСМ, прочие материалы

буровой инструмент

запчасти

себестоимость, долл./бур. м

|

10400

17100

8300

4050

890

1720

2140

1,64 |

Подобные сравнительные таблицы составляются на работающее или проходящее испытания оборудование. Данные таблиц являются основополагающими при выборе горных машин. Стратегическое направление всего процесса подбора и закупки технологического оборудования можно обозначить следующим тезисом: "Приоритет – технике с наименьшей стоимостью перевозимой тонны руды и наименьшей ценой пробуренного метра". Подобные сравнительные таблицы составляются на работающее или проходящее испытания оборудование. Данные таблиц являются основополагающими при выборе горных машин. Стратегическое направление всего процесса подбора и закупки технологического оборудования можно обозначить следующим тезисом: "Приоритет – технике с наименьшей стоимостью перевозимой тонны руды и наименьшей ценой пробуренного метра".

Вот как внедрялись гидравлические бурильные установки на рудниках Норильского региона. В последние годы из-за значительной деконцентрации горных работ неуклонно увеличивается протяженность пневматических сетей рудников, что усложняет эксплуатацию огромного количества трубопроводов, поддержание оптимального давления сжатого воздуха на периферии. Кроме того, относительно невысокая производительность пневматических буровых установок вынуждала руководство рудников содержать значительный парк этих машин и многочисленный обслуживающий персонал. В начале 90-х годов общее количество машин пневмоударного бурения составляло 175 – 180 единиц.

Снижение интенсивности процессов добычи потребовало технического перевооружения горнорудных предприятий. Планом развития на основе технического и экономического анализа было предусмотрено поэтапное переоснащение горных работ современным высокопроизводительным гидравлическим буровым оборудованием. Теперь практически весь объем бурения на рудниках выполняется с помощью 95 установок, оснащенных гидравлическими перфораторами. Соответственно, уменьшение количества буровых машин повлекло сокращение числа бурильщиков. Например, на крупнейшем в Норильске руднике "Октябрьский" бурильщиков стало 76 человек вместо 155, стоимость одного бурометра снизилась на 14 – 17 %.

Экономические показатели, характеризующие работу погрузочно-доставочных машин, свидетельствуют, что себестоимость перевозки руды снижается при увеличении грузоподъемности машин. Поэтому на рудниках определено поэтапное повышение грузоподъемности погрузчиков.

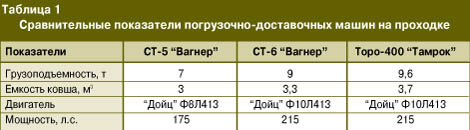

Сравнение технических характеристик проведено для погрузочно-доставочных машин, задействованных в работах по проходке горных выработок (табл. 1). Отражена и тенденция роста грузоподъемности машин, занятых на добычных работах (табл. 2).

Примерно то же происходит с подземными автосамосвалами, которыми оснащен рудник "Ангидрид", основной поставщик закладочных материалов для всех горных предприятий региона. Эксплуатируемые на этом предприятии автосамосвалы МоАЗ-7405 Могилевского завода в количестве 15 – 16 единиц грузоподъемностью 22 т морально устарели. Они имеют низкий уровень надежности (коэффициент технического использования 0,6 – 0,62) и фактический срок службы 2 – 3 года. Дизельный двигатель ЯМЗ-238К по техническим характеристикам значительно уступает зарубежным образцам. Одноосный привод на трудных участках трасс не позволяет полностью реализовать технические возможности машины. В связи с этим после технико-экономического обоснования было принято решение об оснащении "Ангидрида" и других рудников большегрузными самосвалами моделей МТ-431 фирмы "Вагнер" и "Торо"-35Д фирмы "Тамрок". Эти машины имеют привод на оба моста, оптимальные габариты и грузоподъемность более 30 т. Установленные на них моторы фирмы "Дойц" развивают мощность более 300 л.с. Компоненты трасмиссии фирмы "Кларк" обеспечивают достаточную надежность машин. Их коэффициент технического использования составил 0,78 – 0,82.

Несколько слов о выборе вспомогательных машин. Критерии таковы:

– соответствие машины техническому заданию, составленному специалистами горных предприятий для выполнения специализированных технологических работ;

– экономическая (конъюнктурная) целесообразность.

Обычно в технических, а затем и в коммерческих переговорах участвуют 3 – 4 фирмы-производителя подобного горного оборудования. После тщательного обсуждения и согласования условий технического задания специалистами ОАО "НГК" представляется приоритетный ряд фирм, с которыми целесообразно проводить дальнейшие коммерческие переговоры на предмет определения поставщика. На сегодняшний день большую часть вспомогательного оборудования составляют машины финской фирмы "Нормет". Норильский комбинат неоднократно делал закупки отечественного основного и вспомогательного горного оборудования, но из-за низких эксплуатационных и ремонтных характеристик вынужден был обеспечивать производство импортной техникой.

Из-за значительной удаленности и отсутствия привязки к автомобильным и железнодорожным сетям страны норильские рудники испытывают немалые сложности с оперативным снабжением подземной техники запасными частями и горюче-смазочными материалами. В определенные периоды простои машин из-за срывов графиков поставок составляли 35 – 40 % общих простоев.

В настоящее время разработана программа создания сети сервисных центров для обеспечения запасными частями и компонентами всего парка горного оборудования с последующим переходом на сервисное обслуживание в системе ППР с непосредственным участием технического и ремонтного персонала фирм-изготовителей машин.

В 2000 году свои сервисные склады откроют фирмы "Атлас Копко" (Швеция) и "Сандвик-Тамрок" (Финляндия). Ведутся переговоры о подобном обслуживании с фирмой "Дойц" (Германия) – производителем дизельных двигателей.

Следующим этапом станет открытие специализированных сервисных центров. При этом подразумевается передача им части функций ремонтных подразделений предприятий. Создание сервисной сети должно дать значительное улучшение качественных и экономических показателей эксплуатации горной техники.

|

назад

назад

Интенсивное использование дизельных машин в технологии подземной добычи полезных ископаемых началось в 70-е годы, с момента пуска рудника "Комсомольский". Все последующие вступающие в работу рудники ("Октябрьский", "Таймырский") полностью оснащались современными горными машинами с дизельными или электрическими приводами, вытеснившими все трудоемкие ручные операции. Сейчас идет перевооружение "Заполярного" – старейшего рудника Норильска.

Интенсивное использование дизельных машин в технологии подземной добычи полезных ископаемых началось в 70-е годы, с момента пуска рудника "Комсомольский". Все последующие вступающие в работу рудники ("Октябрьский", "Таймырский") полностью оснащались современными горными машинами с дизельными или электрическими приводами, вытеснившими все трудоемкие ручные операции. Сейчас идет перевооружение "Заполярного" – старейшего рудника Норильска. Подобные сравнительные таблицы составляются на работающее или проходящее испытания оборудование. Данные таблиц являются основополагающими при выборе горных машин. Стратегическое направление всего процесса подбора и закупки технологического оборудования можно обозначить следующим тезисом: "Приоритет – технике с наименьшей стоимостью перевозимой тонны руды и наименьшей ценой пробуренного метра".

Подобные сравнительные таблицы составляются на работающее или проходящее испытания оборудование. Данные таблиц являются основополагающими при выборе горных машин. Стратегическое направление всего процесса подбора и закупки технологического оборудования можно обозначить следующим тезисом: "Приоритет – технике с наименьшей стоимостью перевозимой тонны руды и наименьшей ценой пробуренного метра".