Серафим Афонин, Юлиан Юсфин, Павел Черноусов, Андрей Торгашев

Энергообеспечение является основным условием существования и развития земной цивилизации, без этого невозможно решение любых экономических, технических или социальных задач. Именно по этой причине в последние годы эффективность использования энергоресурсов находится в центре дискуссий о путях развития мирового сообщества. Энергообеспечение является основным условием существования и развития земной цивилизации, без этого невозможно решение любых экономических, технических или социальных задач. Именно по этой причине в последние годы эффективность использования энергоресурсов находится в центре дискуссий о путях развития мирового сообщества.

Потребление энергоресурсов в индустриально развитых странах и России характеризуется следующими показателями (табл. 1).

Структура топливного баланса Российской Федерации соответствует требованиям экологии, однако эффективность использования энергоресурсов России находится на низком уровне. По данным Министерства топлива и энергетики, удельная энергоемкость внутреннего валового продукта в России выше, чем в развитых странах Европы в 3 раза, а по сравнению с США – в 1,8 раза. Таким образом 500 – 600 кг из каждой тонны сжигаемого топлива сгорает впустую. В целом энергоемкость российского промышленного производства с 1990 по 1996 год выросла на 47 %, а доля топлива и энергии в структуре себестоимости российской продукции – более чем в 2 раза. В итоге расточительность во всех сферах производства привела к необходимости дополнительной добычи топливно-энергетических ресурсов в объеме не менее 170 млн. т условного топлива в год.

Потребление топливно-энергетических ресурсов в Российской Федерации в 1996 году составило 840 млн. т условного топлива, а к 2010 году оно, видимо, увеличится до 1050 – 1160 млн. т. Поэтому проблемы энергосбережения выходят на первый план.

Металлургия является одной из наиболее энергопотребляющих отраслей промышленности. Металлургические предприятия потребляют свыше 25 % всего объема произведенной электроэнергии. Доля затрат на энергообеспечение, топливо и транспортные перевозки сырья в себестоимости металлопродукции увеличилась с 22,3 % в 1990 году до 54 % в 1997 году, а удельные расходы топливно-энергетических ресурсов на единицу продукции на большинстве металлургических предприятий России по сравнению с 1989 – 1990 гг. не только не сократились, но и несколько возросли.

В российской экономике до сих пор действует устаревшая система оценок ресурсопотребления, когда в расчет берется расход ресурсов на единичном агрегате, а не по всей технологической цепочке. В этом случае картина суммарного расхода искажается, и мероприятия, формально считающиеся ресурсосберегающими, в масштабе народного хозяйства оказываются расточительными. С этим обстоятельством в определенной степени связано неэффективное использование инвестиций.

Топливно-энергетический комплекс является одним из основных загрязнителей окружающей среды. По данным 1993 года, на территории России на долю предприятий топливно-энергетического комплекса приходилось 12,4 % всех контролируемых выбросов в окружающую среду, из них 17,72 % составляют выбросы в атмосферу.

Известно, что в число контролируемых выбросов не входит диоксид углерода, с выделениями которого в окружающую среду связано явление «парникового эффекта». С этим явлением ученые связывают тенденцию к глобальному потеплению климата на планете. Наиболее серьезным источником парниковых газов является сжигание ископаемого топлива. Сегодня доля антропогенных парниковых эффектов оценивается для разных газов следующими цифрами: диоксид углерода – 61 %, метан – 23 %, оксид азота – 4 %. Обычно содержание метана, оксидов азота и хлорфторуглеродов, также относящихся к парниковым газам, пересчитывают в углекислотный парниковый эквивалент, так как степень поглощения теплового излучения молекулами метана и хлорфторуглеродов значительно выше, чем диоксида углерода. Величины этих эквивалентов составляют: диоксид углерода – 1, метан – 68,6, хлорфторуглероды – 6,4. Отметим, что в приводимых в литературе сведениях эмиссия диоксида углерода рассчитывается, как правило, в массовых единицах углерода для всех парниковых газов после приведения к углекислотному парниковому эквиваленту.

По оценочным данным, в 1994 – 1995 годах доля России в общем мировом выбросе парниковых газов составила около 7 % (ориентировочно 500 – 600 Мт углерода: Европа без России – 24 %, США – 22 %, Китай – 12 %).

В декабре 1997 года в Киото (Япония) состоялась Международная конференция стран-участниц Конвенции по изменению климата, подписанной в 1992 году. Решения конференции в Киото носят обязательный характер. Согласно этим решениям, за период с 2008 по 2012 годы объем выбросов парниковых газов в мире должен сократиться по сравнению с 1990 годом на 5,2 %, в том числе для стран-участниц Европейского Союза – на 8 %, США – на 7 %, Японии, Канады, Венгрии, Польши – на 6 %. Россия наряду с Украиной и Новой Зеландией должна вернуться к уровню выбросов 1990 года.

Решения конференции в Киото внесли в список парниковых газов заменители фреона: гидрофлюрокарбон, перфлюрокарбон и гексахлорид серы.

Необходимо отметить, что обязательства России перед мировым сообществом не только выполнены, но и перевыполнены, так как выбросы отечественных предприятий в настоящее время составляют лишь около 70 % от уровня 1990 года. Поэтому, продавая квоты на выбросы парниковых газов, Россия только за период до 2005 года может, согласно расчетам Бюро экономического анализа при Министерстве экономики РФ по заказу МБРР, выручить не менее 18 млрд. долл. Для многих стран с высокоразвитой и технологически более совершенной промышленностью покупка квот окажется единственным приемлемым выходом для выполнения решений конференции в Киото. Сегодня разница в технологическом уровне США и России столь велика, что равное по объему сокращение выбросов парниковых газов американцам обойдется многократно дороже, чем покупка квот.

Принципы международной торговли квотами будут обсуждены на конференции в Буэнос-Айресе в ноябре 1998 года. Интерес международных организаций и частного бизнеса к новому глобальному рынку столь велик, что во многих странах (США, Германия, Нидерланды, Швейцария, Финляндия и др.) уже организованы соответствующие официальные и неправительственные органы. По разным прогнозам, цена тонны квотируемых выбросов может составить от 10 до 40 долл. Поэтому отечественными учеными проводятся широкие исследования эффективности использования энергии на предприятиях черной металлургии России.

В Московском государственном институте стали и сплавов совместно с Союзом эспортеров металлопродукции России в сотрудничестве с фирмой ICF «Kaiser» (США) проводятся широкие исследования эффективности использования энергии на предприятиях черной металлургии России. Проект финансируется американским Агентством по охране окружающей среды.

Основными целями исследований являются:

– определение показателей использования энергоресурсов на основных металлургических предприятиях России;

– определение количества выбросов парниковых газов на предприятиях черной металлургии России;

– выбор металлургических предприятий, имеющих резервы в улучшении использования энергоресурсов;

– анализ использования энергоресурсов на предприятиях с целью определения возможных объемов для инвестиций.

Для выполнения поставленных задач разработана методика определения показателей эффективности потребления энергоресурсов в металлургической отрасли. Авторы методики исходили из того, что использование информации, основанной лишь на производственных данных, в современных условиях может привести к серьезным погрешностям и получению неверных выводов. Поэтому следует рассчитать балансы необходимых металлургических и энергетических элементов (углерод, железо, водород, кислород и др.) по цехам и предприятиям в целом, провести полный химический анализ всех сырьевых материалов и продуктов производства (основных и попутных), вторичных материалов и отходов. Только при построении удовлетворительных балансов можно рассчитывать на получение не искажающих истинную картину показателей эффективности использования энергии и выбросов парниковых газов. Для выполнения поставленных задач разработана методика определения показателей эффективности потребления энергоресурсов в металлургической отрасли. Авторы методики исходили из того, что использование информации, основанной лишь на производственных данных, в современных условиях может привести к серьезным погрешностям и получению неверных выводов. Поэтому следует рассчитать балансы необходимых металлургических и энергетических элементов (углерод, железо, водород, кислород и др.) по цехам и предприятиям в целом, провести полный химический анализ всех сырьевых материалов и продуктов производства (основных и попутных), вторичных материалов и отходов. Только при построении удовлетворительных балансов можно рассчитывать на получение не искажающих истинную картину показателей эффективности использования энергии и выбросов парниковых газов.

На следующем этапе исследований рассчитываются «экобалансы» («жизненные циклы») металлопродукции. Это означает, что в энергоемкость металлопродукции кроме затрат энергии на территории металлургического предприятия включаются затраты энергии на добычу, подготовку и транспортировку рудного и топливного сырья, а также на производство и передачу электроэнергии, а объем выбросов парниковых газов также содержит в себе их эмиссию на всех этапах «жизненного цикла изделия». Таким образом наряду с предприятиями, выпускающими чугун и сталь, в анализ включаются производства по добыче, обогащению и окускованию рудного сырья.

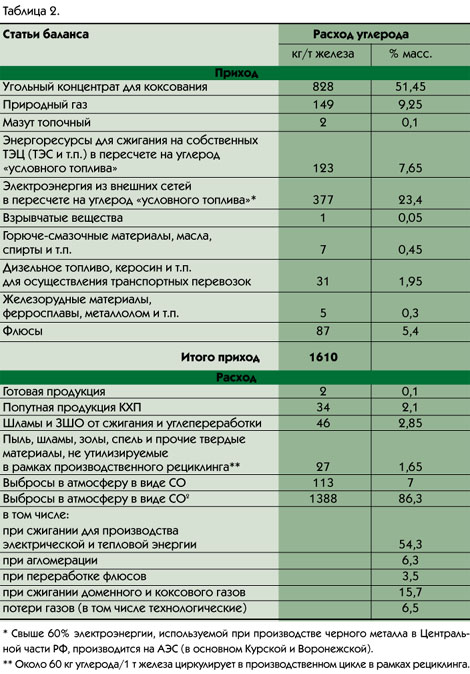

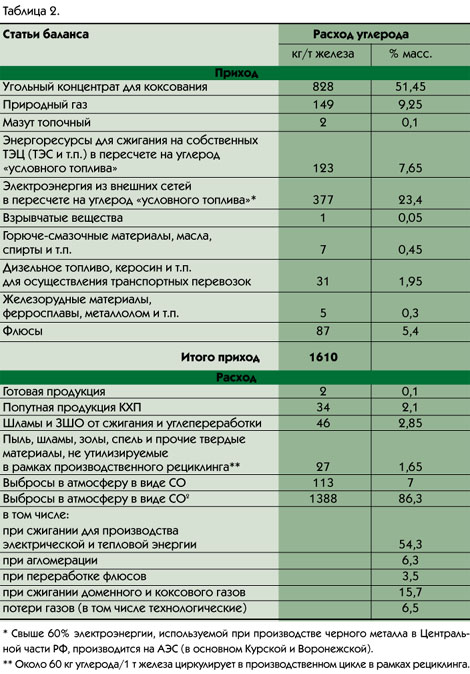

Некоторые предварительные итоги исследований приводятся ниже. В табл. 2 показан сводный баланс углерода при производстве стального проката в условиях Европейской части России (в расчетах использована информация о работе горнообогатительных комбинатов, находящихся на территориях Курской магнитной аномалии и Кольского полуострова, и металлургических предприятий, расположенных в Череповце, Туле, Липецке и Москве). Акцентируя внимание читателей именно на балансе углерода, авторы исходили из следующих соображений:

– баланс углерода, с одной стороны, позволяет рассчитать долю различных видов энергии, используемых при производстве чугуна и стали, а с другой стороны, получить информацию о наиболее масштабных и токсичных выбросах в окружающую среду, например: золошлаковых отходов ТЭЦ на поверхность земли; оксида и диоксида углерода и углеводородов – в атмосферу;

– баланс углерода, представляемый в размерности «кг углерода/кг (т) железа в готовой продукции» для каждого конкретного металлургического предприятия, позволяет, во-первых, сравнивать показатели производств с различной структурой, а во-вторых, получать впоследствии сквозные, сводные и типичные балансы, учитывающие транспортные затраты, а также выбросы на перевозку сырья, полуфабрикатов, готовой продукции и передачу электроэнергии;

– учитывая, что наиболее достоверной информацией являются данные по содержанию углерода в твердых металлургических материалах, в расходной части вышеупомянутых балансов эта информация учитывается непосредственно, данные о выбросах оксида углерода контролируются расчетами на основе известных технологических параметров, а выбросы диоксида углерода определяются по их разности.

Анализ полученных результатов позволяет сделать следующие выводы.

1. Суммарный расход углерода на производство 1 т железа в виде проката (от момента извлечения сырья из недр до выхода проката с территории предприятия) для условий Европейской части России составляет от 1500 до 1700 кг на тонну железа.

2. От 4 до 7 % суммарного количества углерода теряется в виде шламов, выбросов пыли и т.п.

3. Расход углерода на выработку электроэнергии (с учетом потерь при передаче), необходимой для функционирования всего металлургического комплекса предприятия полного цикла, составляет не менее 35 % от общего прихода углерода. Это указывает на повышенную энергоемкость используемого электрооборудования.

4. Доля энергозатрат на транспорте (по отношению к общему расходу углерода) составляет от 1 до 5 %, что несопоставимо с существующими в настоящее время транспортными тарифами.

5. Выбросы диоксида углерода – основного парникового газа – при производстве 1 т железа в виде проката составляют от 85 до 90% от общего расхода углерода. При общем объеме производства проката в России в настоящее время около 35 млн. т в год выбросы диоксида углерода черной металлургией составляют 48,6 млн. т углерода в год или примерно 8,5% от общего их количества, образующегося на территории России.

|

назад

назад

Энергообеспечение является основным условием существования и развития земной цивилизации, без этого невозможно решение любых экономических, технических или социальных задач. Именно по этой причине в последние годы эффективность использования энергоресурсов находится в центре дискуссий о путях развития мирового сообщества.

Энергообеспечение является основным условием существования и развития земной цивилизации, без этого невозможно решение любых экономических, технических или социальных задач. Именно по этой причине в последние годы эффективность использования энергоресурсов находится в центре дискуссий о путях развития мирового сообщества.

Для выполнения поставленных задач разработана методика определения показателей эффективности потребления энергоресурсов в металлургической отрасли. Авторы методики исходили из того, что использование информации, основанной лишь на производственных данных, в современных условиях может привести к серьезным погрешностям и получению неверных выводов. Поэтому следует рассчитать балансы необходимых металлургических и энергетических элементов (углерод, железо, водород, кислород и др.) по цехам и предприятиям в целом, провести полный химический анализ всех сырьевых материалов и продуктов производства (основных и попутных), вторичных материалов и отходов. Только при построении удовлетворительных балансов можно рассчитывать на получение не искажающих истинную картину показателей эффективности использования энергии и выбросов парниковых газов.

Для выполнения поставленных задач разработана методика определения показателей эффективности потребления энергоресурсов в металлургической отрасли. Авторы методики исходили из того, что использование информации, основанной лишь на производственных данных, в современных условиях может привести к серьезным погрешностям и получению неверных выводов. Поэтому следует рассчитать балансы необходимых металлургических и энергетических элементов (углерод, железо, водород, кислород и др.) по цехам и предприятиям в целом, провести полный химический анализ всех сырьевых материалов и продуктов производства (основных и попутных), вторичных материалов и отходов. Только при построении удовлетворительных балансов можно рассчитывать на получение не искажающих истинную картину показателей эффективности использования энергии и выбросов парниковых газов.