Владимир Маторин

Генеральный директор ГНЦ РФ "ЦНИИчермет им. И.П. Бардина"

Борис Молотилов

Заведующий отделом

Научно-технические достижения, технологические прорывы последней четверти века были бы невозможны без создания новейших конструкционных и функциональных материалов. В наше время успехи фундаментальной науки открыли широкие возможности не только для существенного улучшения потребительских свойств материалов, но и позволили вплотную подойти к их конструированию на молекулярном и атомном уровне. Научно-технические достижения, технологические прорывы последней четверти века были бы невозможны без создания новейших конструкционных и функциональных материалов. В наше время успехи фундаментальной науки открыли широкие возможности не только для существенного улучшения потребительских свойств материалов, но и позволили вплотную подойти к их конструированию на молекулярном и атомном уровне.

К металлическим материалам, которые получили название "интеллектуальных", относят прежде всего прецизионные сплавы для электроники, информатики, биотехнологии, микрохирургии и т.д. При конструировании этих сплавов используются тонкие физические эффекты, такие, как ядерная индукция, спиновая память, супермагнетизм и др. Изделия из этих материалов (главным образом, в виде тонких пленок, тончайших лент и проволоки) проявляют точно нормируемые заданные физические свойства, находясь в соответствующем метастабильном состоянии под воздействием внешних факторов – температуры, электромагнитного поля, пластической деформации и т.д. Эти свойства достигаются в процессе изготовления "интеллектуальных" материалов при помощи технологических методов порошковой металлургии, плазменного напыления, металлургии композитов интерметаллидов.

В 1945 году в ЦНИИчермет им. И.П. Бардина был разработан и затем освоен в металлургической промышленности первый отечественный "интеллектуальный" сплав – 50НП. Новый материал был предназначен для управления токами в электрических цепях и имел двоичную магнитную память. В дальнейшем этот сплав усовершенствовали, и он приобрел функцию быстродействия при переключении полярности, а также, что очень важно, был миниатюризирован до микронных размеров с одновременным обеспечением надежности – гарантированной стабильностью функций в условиях воздействий температуры, вибрации, влажности и т.д. Все это привело к расширению возможностей применения – от магнитных элементов памяти ЭВМ до импульсных микротрансформаторов и реле.

В настоящее время номенклатура отечественных "интеллектуальных" сплавов, разработанных главным образом в ЦНИИчермет им. И.П. Бардина и отнесенных к классу прецизионных, насчитывает более 200 марок, специализированных применительно к областям использования – электроника, техника связи, автоматика и др. Потенциал этих сплавов может быть оценен по количеству нормируемых параметров – от 2 – 3 (рядовые магнитные материалы) до 45 – 50 (например, сплавы-носители информации).

Развитие "интеллектуальных" материалов диктовалось потребностями высокотехнологичных наукоемких отраслей хозяйства. В потреблении материалов доля "интеллектуальных" составляет менее 1 %, но они играют ключевую роль, обеспечивая работоспособность изделий. Миниатюризация и повышение надежности потребовали решения ряда специфических задач, касающихся технологии. Размерный сортамент материалов был снижен для лент, получаемых прокаткой, до толщин 0,5 – 1,5 микрона, для проволоки – до диаметров 4 – 5 микрон. Использование методов пленочной металлургии позволило снизить толщину до значений менее 0,1 микрона (в том числе для многослойных композиций). Чтобы достичь заданных физических параметров, одновременно добивались высокой энергоотдачи материала – повышения магнитной энергии, снижения потерь энергии при перемагничивании, повышения упругой энергии и т.д. Критерии надежности потребовали создать материалы, не меняющие свои функции в экстремальных условиях эксплуатации – при низких (криогенных) или высоких температурах, при воздействии нагрузок, ускорений, различных физических полей, радиации, агрессивных сред.

Особенно жестким требованиям по надежности должны удовлетворять "интеллектуальные" материалы, используемые в устройствах жизнеобеспечения. Сплавы этого класса применяются, в частности, при конструировании электростимуляторов для восстановления или активизации деятельности внутренних органов человека. Параметры надежности в этом случае включают долгоживучесть сплавов, совместимость с биосредами, сопротивление многоцикловой усталости, стабильность и неискажаемость генерируемых электрических импульсов. Поставлена задача перехода от материалов, нейтральных в биологических средах, к материалам, активно взаимодействующим с тканями организма ради ускорения заживления и антисептического влияния. Прецизионные сплавы для медицинской техники и биоинженерии – большой самостоятельный класс "интеллектуальных" материалов, имеющий все предпосылки для расширения и быстрого развития в XXI веке. Особенно жестким требованиям по надежности должны удовлетворять "интеллектуальные" материалы, используемые в устройствах жизнеобеспечения. Сплавы этого класса применяются, в частности, при конструировании электростимуляторов для восстановления или активизации деятельности внутренних органов человека. Параметры надежности в этом случае включают долгоживучесть сплавов, совместимость с биосредами, сопротивление многоцикловой усталости, стабильность и неискажаемость генерируемых электрических импульсов. Поставлена задача перехода от материалов, нейтральных в биологических средах, к материалам, активно взаимодействующим с тканями организма ради ускорения заживления и антисептического влияния. Прецизионные сплавы для медицинской техники и биоинженерии – большой самостоятельный класс "интеллектуальных" материалов, имеющий все предпосылки для расширения и быстрого развития в XXI веке.

Для большой группы материалов с сенсорными функциями требуется не столько стабильность свойств, сколько, наоборот, заданное (как правило, очень большое) изменение физических параметров при слабых внешних воздействиях. К таким относится большая серия тензо- и терморезистивных, термоупругих и термомагнитных сплавов, барорезистивных материалов и др. В последние годы разработан ряд материалов с сенсорными свойствами на основе таких недавно открытых физических явлений, как гигантские магнитогальванические эффекты. Область применения этих материалов очень широка – от измерительной техники до метеорологии и сейсмологии.

"Интеллектуальные" материалы способны совершить революцию в будущей электроэнергетике. Открытие высокотемпературной сверхпроводимости и разработка сверхпроводящих материалов этого класса, по прогнозам американских и японских специалистов, могут привести к отказу от использования проводниковой меди и ферромагнитных материалов типа электротехнических сталей и магнитно-мягких сплавов в электромашиностроении. Станет возможным конструирование накопителей энергии огромной емкости, линий электропередачи без потерь энергии, транспорта на сверхпроводящих подвесках и т.д. Хотя разработки высокотемпературных сверхпроводящих материалов и технологий их производства находятся в начальной стадии, тем не менее упомянутые выше прогнозы нельзя считать беспочвенными. Эффективность энергомашин (криоэлектродвигателей, криогенераторов), в которых применяются классические – не высокотемпературные сверхпроводящие материалы, – уже подтверждена практически.

Стремление к миниатюризации изделий привело к развитию нового направления – сращиванию функций "интеллектуальных" материалов и узлов изделий. Традиционная металлургия прецизионных сплавов производила полуфабрикаты (ленты, проволоку, порошки, профили), которые для достижения комплекса необходимых свойств при изготовлении изделий подвергались специальным обработкам. Логично было создать материалы, которые сами могли бы стать функциональными узлами – элементами памяти на цилиндрических доменах, резистивными платами, магнитными элементами, технологически вмонтированными в несущие конструкции, и т.д.

Решение этих задач потребовало технологий, выходящих за рамки традиционной металлургии. В настоящее время разработаны процессы, позволяющие создавать многофункциональные слоистые и волокнистые композиции (в том числе металл-керамика, металл-полимер), обеспечивать изменение формы практически недеформируемых материалов типа интерметаллидов, осуществлять формирование структуры микроленты и микропроволоки сверхскоростной закалкой расплавов. Созданы методы криобарического синтеза для получения сверхпроводящих материалов, терморадиационной обработки, имплантационного легирования, лазерной и плазменной обработки, металлургии монокристаллических сплавов.

Развитие нетрадиционных металлургических методов позволило не только расширить функции существующих "интеллектуальных" материалов, но и привело к рождению совершенно новых уникальных сплавов. Так, при закалке металлических расплавов со скоростью более 1 млн. градусов в секунду формируются аморфные сплавы – металлические материалы, не имеющие кристаллической решетки (структура стекла!). Это новое состояние металлов характеризуется необычным набором качеств: великолепные магнитные свойства сочетаются с прочностью, в несколько раз более высокой, чем у конструкционных сталей, с коррозионной стойкостью, превосходящей показатели для лучших нержавеющих сталей. Аморфные магнитные сплавы и их модификации – нанокристаллические (супермикрозернистые) материалы находят широкое применение в электронике для импульсных и высокочастотных трансформаторов, головок магнитной записи, сенсоров для биоэлектронной техники...

Методы имплантационной металлургии позволяют получать слоистые композиты на основе метастабильных фаз. Помимо аномально высокого сопротивления трению и износу, усталости и коррозии, материалы этого типа обладают "гибридным интеллектом" – рабочими функциями, сочетание которых в одном материале невозможно в классических сплавах. Например, одновременно – магнитная мягкость и жесткость в зависимости от внешних "раздражителей".

До сих пор мы говорили о материалах, применяемых в сравнительно узких областях техники, что, безусловно, снижает экономическую эффективность их производства. В последние годы разработана гамма новых композитов, практически готовых для массового использования, что позволяет сделать качественный шаг к формированию наукоемкого рынка. Ожидается, что эти материалы найдут широкое применение уже в начале нового столетия в таких отраслях техники, как энергетика, силовая электротехника, транспорт, робототехника. До сих пор мы говорили о материалах, применяемых в сравнительно узких областях техники, что, безусловно, снижает экономическую эффективность их производства. В последние годы разработана гамма новых композитов, практически готовых для массового использования, что позволяет сделать качественный шаг к формированию наукоемкого рынка. Ожидается, что эти материалы найдут широкое применение уже в начале нового столетия в таких отраслях техники, как энергетика, силовая электротехника, транспорт, робототехника.

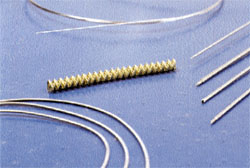

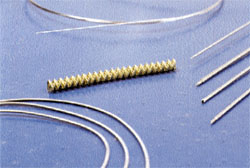

Сплавы с эффектом запоминания формы, измененной пластической деформацией и восстанавливаемой при нагреве, успешно опробованы в большом спектре изделий – для распрямления первоначально свернутых антенн в космических аппаратах, для соединительных муфт в трубопроводах, крепежных деталей в недоступных конструкциях. На основе композитов этой группы могут быть изготовлены исполнительные механизмы в микроманипуляторах, двигатели, преобразующие тепловую энергию в механическую. При этом, помимо функции памяти, сплав должен обладать дополнительным набором свойств – упругих, гистерезисных, прочностных. При использовании сплавов с памятью в ортопедии и стоматологии важнейшим требованием является биологическая совместимость металлических деталей с тканями и средами внутри живого организма.

Новая среда "интеллектуальных" материалов – демпфирующие сплавы, способные гасить механические колебания в конструкциях. Экологическое значение этих композитов заключается в снижении шумов и вибраций механизмов – вентиляторов, роторов двигателей, скоростных электропил и др. Магнитные шумы в мощных трансформаторах и электродвигателях могут быть погашены специальными материалами с низкой магнитострикцией, т. е. малым изменением размеров при их перемагничивании. Напротив, материалы с большой магнитострикцией найдут применение в акустических устройствах для возбуждения ультразвуковых колебаний – например, эхолотах, аппаратуре ультразвуковой дефектоскопии – и даже для вибрационных методов бурения горных пород. В этих целях разработаны сплавы, магнитострикция которых превышает подобный параметр применяемого обычно в акустических устройствах никеля, зато имеют стоимость в несколько раз более низкую.

Один из путей уменьшения экологической опасности автомобильного транспорта заключается в использовании в качестве топлива водорода, продуктом сгорания которого является вода. Разработаны сплавы, способные поглощать большой объем водорода и дозированно отдавать его в зону горения. Ожидается, что в ближайшие 12 – 15 лет потребность в таких материалах значительно возрастет. Один из путей уменьшения экологической опасности автомобильного транспорта заключается в использовании в качестве топлива водорода, продуктом сгорания которого является вода. Разработаны сплавы, способные поглощать большой объем водорода и дозированно отдавать его в зону горения. Ожидается, что в ближайшие 12 – 15 лет потребность в таких материалах значительно возрастет.

Сегодня для изготовления магнитопроводов трансформаторов и электромашин используются электротехнические стали, производство которых в мире – более 3 млн. т в год, не считая нелегированной динамной стали. Качество электротехнических сталей постоянно совершенствовалось, в результате чего их магнитные свойства приблизились к пределу. В частности, важнейшая характеристика – потеря энергии при перемагничивании – достигла уровня немногим менее 1 Вт/кг. Открытые в последние годы аморфные электротехнические стали позволили сделать колоссальный скачок в уровне магнитных свойств – снизить потери энергии до показателя менее 0,2 Вт/кг! Замена классических электротехнических сталей на аморфные привела к созданию нового поколения высокоэкономичных трансформаторов. Массовое производство аморфных сплавов начато в США, Японии, Германии. При этом совершенствование технологии позволило довести цены на эти материалы до 1,7 – 2 долл./кг, что вполне соизмеримо с ценами на классические электротехнические стали. Поэтому уже сегодня аморфные стали довольно широко используются в распределительных трансформаторах мощностью до 300 квА. В России специализированное производство аморфных сплавов впервые было организовано на Ашинском металлургическом заводе по технологии ЦНИИчермет с ориентацией на применение этих сплавов в изделиях электронной промышленности. Технология крупномасштабного производства аморфных электротехнических сталей для силовой электротехники также создана ЦНИИчермет, и в настоящее время прорабатываются варианты ее промышленной реализации.

Итак, созданы новые функциональные материалы, сплавы для наукоемких производств, получаемые при помощи наукоемких же технологий. Российская наука накопила значительный фундаментальный задел, позволяющий создавать уникальные материалы этого класса, направленным образом регулировать их свойства в зависимости от условий применения. Одновременно создавались возможности для промышленного производства в цехах Уральского завода прецизионных сплавов, Ленинградского сталепрокатного и Ашинского металлургического заводов, "Электростали".

Теперь главный вопрос – востребованность новых материалов промышленностью. Успех достижим только в одном случае: если Россия пойдет по пути развития отечественных наукоемких технологий в электронике, электротехнике, информатике, биотехнологии и других отраслях, немыслимых без использования "интеллектуальных" материалов.

|

назад

назад

Научно-технические достижения, технологические прорывы последней четверти века были бы невозможны без создания новейших конструкционных и функциональных материалов. В наше время успехи фундаментальной науки открыли широкие возможности не только для существенного улучшения потребительских свойств материалов, но и позволили вплотную подойти к их конструированию на молекулярном и атомном уровне.

Научно-технические достижения, технологические прорывы последней четверти века были бы невозможны без создания новейших конструкционных и функциональных материалов. В наше время успехи фундаментальной науки открыли широкие возможности не только для существенного улучшения потребительских свойств материалов, но и позволили вплотную подойти к их конструированию на молекулярном и атомном уровне. Особенно жестким требованиям по надежности должны удовлетворять "интеллектуальные" материалы, используемые в устройствах жизнеобеспечения. Сплавы этого класса применяются, в частности, при конструировании электростимуляторов для восстановления или активизации деятельности внутренних органов человека. Параметры надежности в этом случае включают долгоживучесть сплавов, совместимость с биосредами, сопротивление многоцикловой усталости, стабильность и неискажаемость генерируемых электрических импульсов. Поставлена задача перехода от материалов, нейтральных в биологических средах, к материалам, активно взаимодействующим с тканями организма ради ускорения заживления и антисептического влияния. Прецизионные сплавы для медицинской техники и биоинженерии – большой самостоятельный класс "интеллектуальных" материалов, имеющий все предпосылки для расширения и быстрого развития в XXI веке.

Особенно жестким требованиям по надежности должны удовлетворять "интеллектуальные" материалы, используемые в устройствах жизнеобеспечения. Сплавы этого класса применяются, в частности, при конструировании электростимуляторов для восстановления или активизации деятельности внутренних органов человека. Параметры надежности в этом случае включают долгоживучесть сплавов, совместимость с биосредами, сопротивление многоцикловой усталости, стабильность и неискажаемость генерируемых электрических импульсов. Поставлена задача перехода от материалов, нейтральных в биологических средах, к материалам, активно взаимодействующим с тканями организма ради ускорения заживления и антисептического влияния. Прецизионные сплавы для медицинской техники и биоинженерии – большой самостоятельный класс "интеллектуальных" материалов, имеющий все предпосылки для расширения и быстрого развития в XXI веке. До сих пор мы говорили о материалах, применяемых в сравнительно узких областях техники, что, безусловно, снижает экономическую эффективность их производства. В последние годы разработана гамма новых композитов, практически готовых для массового использования, что позволяет сделать качественный шаг к формированию наукоемкого рынка. Ожидается, что эти материалы найдут широкое применение уже в начале нового столетия в таких отраслях техники, как энергетика, силовая электротехника, транспорт, робототехника.

До сих пор мы говорили о материалах, применяемых в сравнительно узких областях техники, что, безусловно, снижает экономическую эффективность их производства. В последние годы разработана гамма новых композитов, практически готовых для массового использования, что позволяет сделать качественный шаг к формированию наукоемкого рынка. Ожидается, что эти материалы найдут широкое применение уже в начале нового столетия в таких отраслях техники, как энергетика, силовая электротехника, транспорт, робототехника. Один из путей уменьшения экологической опасности автомобильного транспорта заключается в использовании в качестве топлива водорода, продуктом сгорания которого является вода. Разработаны сплавы, способные поглощать большой объем водорода и дозированно отдавать его в зону горения. Ожидается, что в ближайшие 12 – 15 лет потребность в таких материалах значительно возрастет.

Один из путей уменьшения экологической опасности автомобильного транспорта заключается в использовании в качестве топлива водорода, продуктом сгорания которого является вода. Разработаны сплавы, способные поглощать большой объем водорода и дозированно отдавать его в зону горения. Ожидается, что в ближайшие 12 – 15 лет потребность в таких материалах значительно возрастет.