Николай Аношкин, Валентин Лобанов

Межгосударственная ассоциация "Титан"

Титан и его сплавы в последние десятилетия заняли видное место среди конструкционных материалов. Они обладают целым рядом преимуществ перед другими металлами, прежде всего сочетанием высокой прочности и низкой плотности, благодаря чему их удельные прочностные характеристики в широком интервале температур выше, чем у алюминиевых, жаропрочных никелевых сплавов и сталей. Поэтому авиационная и космическая техника были и остаются наиболее предпочтительными для применения титановых сплавов. Кроме того, титан и его сплавы имеют высокую коррозионную стойкость во многих средах, многократно превосходя показатели нержавеющих сталей и приближаясь в ряде случаев к характеристикам драгоценных металлов. Очевидно, что производство изделий химического машиностроения, различных объектов морского назначения будет все больше зависеть от использования титановых сплавов. Полная биологическая совместимость с тканями человеческого организма в сочетании с пониженным модулем нормальной упругости дает неоспоримые преимущества титановым сплавам в случае применения в медицине. Специфические особенности физических свойств (пониженный коэффициент теплового расширения, парамагнитность и другие) обеспечивают эффективное применение их в приборостроении и многих других отраслях машиностроения.

Титан и его сплавы в последние десятилетия заняли видное место среди конструкционных материалов. Они обладают целым рядом преимуществ перед другими металлами, прежде всего сочетанием высокой прочности и низкой плотности, благодаря чему их удельные прочностные характеристики в широком интервале температур выше, чем у алюминиевых, жаропрочных никелевых сплавов и сталей. Поэтому авиационная и космическая техника были и остаются наиболее предпочтительными для применения титановых сплавов. Кроме того, титан и его сплавы имеют высокую коррозионную стойкость во многих средах, многократно превосходя показатели нержавеющих сталей и приближаясь в ряде случаев к характеристикам драгоценных металлов. Очевидно, что производство изделий химического машиностроения, различных объектов морского назначения будет все больше зависеть от использования титановых сплавов. Полная биологическая совместимость с тканями человеческого организма в сочетании с пониженным модулем нормальной упругости дает неоспоримые преимущества титановым сплавам в случае применения в медицине. Специфические особенности физических свойств (пониженный коэффициент теплового расширения, парамагнитность и другие) обеспечивают эффективное применение их в приборостроении и многих других отраслях машиностроения.

Прекрасный естественный цвет, не поддающийся атмосферному, солнечному воздействию даже в условиях жаркого морского климата, в сочетании с возможностями создания на поверхности широкой гаммы цветов методами анодирования открыли для титана широкие возможности использования в строительстве, архитектуре, для изготовления украшений, других видов потребительских товаров, спортинвентаря. Прекрасный естественный цвет, не поддающийся атмосферному, солнечному воздействию даже в условиях жаркого морского климата, в сочетании с возможностями создания на поверхности широкой гаммы цветов методами анодирования открыли для титана широкие возможности использования в строительстве, архитектуре, для изготовления украшений, других видов потребительских товаров, спортинвентаря.

Немного истории

Возраставший интерес конструкторов авиационной и ракетно-космической техники к новым, более легким и прочным материалам побудил металлургов СССР в конце 40-х годов вплотную заняться разработкой технологии и созданием промышленного производства титана. Впервые систематические исследования методов получения металлического титана были организованы в Гиредмете и завершились созданием в 1950 году полупромышленного производства на опытном заводе этого института. В 1954 году удалось получить титан в более широких масштабах – на Подольском химико-металлургическом заводе. Работы проводились под руководством академика Н.П. Сажина. Практически одновременно к этим работам подключились ВИАМ, ЦНИИчермет, ИМЕТ им. Байкова. На основе разработанной технологии в короткие сроки были построены крупные промышленные предприятия по производству губчатого титана: в 1957 году – Днепровский титано-магниевый завод на Украине, в 1959 году – Березниковский титано-магниевый завод на Урале, в 1965 году – Усть-Каменогорский титано-магниевый комбинат в Казахстане.

Одновременно с развитием производства губчатого титана интенсивно велась разработка технологии, создавалось оборудование для промышленного производства слитков и полуфабрикатов, сплавов различного, главным образом авиационного, назначения. В 1954 – 1956 годах такие работы проводились на Ступинском металлургическом комбинате, Заводе легких сплавов (в Сетуни), на Верхнесалдинском заводе ОЦМ. С 1958 года работы по созданию крупнейшего комплексного производства слитков и практически всей номенклатуры деформированных полуфабрикатов были сосредоточены на Верхнесалдинском металлообрабатывающем заводе, к которому был присоединен Верхнесалдинский завод ОЦМ. Позднее (в 1966 году) к производству титана были подключены Кулебакский металлургический завод (крупносортный прокат, раскатные и сварные кольцевые заготовки) и Чебаркульский металлургический завод (поковки и штамповки). Одновременно с развитием производства губчатого титана интенсивно велась разработка технологии, создавалось оборудование для промышленного производства слитков и полуфабрикатов, сплавов различного, главным образом авиационного, назначения. В 1954 – 1956 годах такие работы проводились на Ступинском металлургическом комбинате, Заводе легких сплавов (в Сетуни), на Верхнесалдинском заводе ОЦМ. С 1958 года работы по созданию крупнейшего комплексного производства слитков и практически всей номенклатуры деформированных полуфабрикатов были сосредоточены на Верхнесалдинском металлообрабатывающем заводе, к которому был присоединен Верхнесалдинский завод ОЦМ. Позднее (в 1966 году) к производству титана были подключены Кулебакский металлургический завод (крупносортный прокат, раскатные и сварные кольцевые заготовки) и Чебаркульский металлургический завод (поковки и штамповки).

Большую роль в становлении титановой промышленности страны наряду с упомянутыми заводами и институтами сыграли ГипроНИИавиапром, ВИЛС, ЦНИИ "Прометей", Институт титана, ВНИИЭТО, ВНИИметмаш, многие предприятия машиностроения. Большую роль в становлении титановой промышленности страны наряду с упомянутыми заводами и институтами сыграли ГипроНИИавиапром, ВИЛС, ЦНИИ "Прометей", Институт титана, ВНИИЭТО, ВНИИметмаш, многие предприятия машиностроения.

Государство активно поддерживало развитие титановой промышленности: осуществляло крупные финансовые вложения в строительство предприятий, стимулировало (в том числе за счет дотаций) расширение использования титана в различных отраслях, добиваясь снижения стоимости этого металла. Был создан единый, хорошо организованный комплекс по производству титана (рис. 1), в котором участвовали Украина (добыча и обогащение руд, производство титановой губки, лигатур), Казахстан (производство титановой губки из титановых шлаков российского производства), Таджикистан (производство лигатур) и Россия (производство титановой губки, слитков, всех видов полуфабрикатов).

В 1989 – 1990 годах доля титановой промышленности СССР в общемировом производстве составляла: по губчатому титану – 65 %, по слиткам – около 62 %, по заготовкам и полуфабрикатам – 61 %, т. е. превосходила производство этих видов продукции в США, Японии, Англии, Франции, Германии вместе взятых.

Основные направления использования титана в СССР в период устойчивого нарастания производства этого металла, по данным на 1989 год, выглядели следующим образом (доля потребления, %):

Авиационная промышленность

Химическое и нефтяное машиностроение

Судостроение

Химическая и нефтехимическая, целлюлозно-бумажная промышленность

Общее машиностроение

Металлургия

Тяжелое энергетическое и транспортное машиностроение

Прочие отрасли

Потребление другими республиками СССР (кроме России)

Экспорт |

49,1

6,5

6,5

4,2

4

3,2

1,6

2,9

20

2 |

Аналогичная структура потребления титана сложилась в США и странах Западной Европы. Япония развивала использование титана в других направлениях, %:

Розничная продажа

Химическая промышленность

Потребительские товары

Электростанции и установки опреснения воды

Электроды

Плоские теплообменники

Спорт и досуг

Авиация

Архитектура и строительство

Автомобилестроение

Морское применение

Прочие | 19

16

14,3

14,3

10

9,4

5,7

4,1

2,6

1,4

0,5

2,7 |

В качестве важнейших объектов, в которых титан и его сплавы нашли широкое и эффективное применение, можно отметить:

– газотурбинные авиационные двигатели, где применение титана составляет от 25 до 50 % от массы двигателей;

– пассажирские лайнеры, особенно новейшие модели (Ил 96-300 и Боинг 777), в которых доля титана достигла 9 – 9,5 %; – пассажирские лайнеры, особенно новейшие модели (Ил 96-300 и Боинг 777), в которых доля титана достигла 9 – 9,5 %;

– боевые самолеты различных типов, в частности, новейший истребитель F-22 (США), на 37 % состоящий из титана;

– атомные подводные лодки, глубоководные аппараты, детали судов различного назначения.

Сплавы: богатство выбора

С самого начала развития титановой промышленности академические и отраслевые НИИ интенсивно занимались разработкой легированных сплавов, в наибольшей мере раскрывающих потенциальные возможности титана. В нашей стране была создана широкая номенклатура сплавов различного назначения, тогда как в зарубежных странах длительное время преимущественно использовались технически чистый титан различных марок и сплав Ti-6AL-4V, являющийся "рабочей лошадкой" во многих отраслях.

С начала 90-х годов, когда процесс создания новых сплавов в нашей стране существенно затормозился, за рубежом эта работа развернулась сразу в нескольких направлениях. В настоящее время имеется обширная номенклатура высокопрочных титановых сплавов, обеспечивающих широкий диапазон прочности (до 1300 – 1500 МПа). Такими сплавами являются отечественные ВТ22, ТС6, ВТ35, зарубежные Ti-10V-2Fe-3Al, Timetal 125, B-CeZ. Подбирая режимы термообработки, можно добиться уровня прочности в указанном диапазоне и выше. В наиболее ответственных случаях выбирается компромиссное сочетание достаточно высокой прочности с необходимым уровнем вязкости разрушения, сопротивления малоцикловой усталости и др. Такие работы проводятся, в частности, на сплаве ВТ22, к которому проявляют большой интерес многие зарубежные фирмы.

Последовательно улучшались характеристики жаропрочных титановых сплавов: достигнуты рабочие температуры 600 оС, обеспечены достаточно высокие показатели длительной прочности, сопротивления ползучести, термической стабильности. Отечественные сплавы ВТ25у, ВТ18у, ВТ36 близки по свойствам к зарубежным IMI 834 и ДАТ54. Интенсивно развивается создание сплавов на основе алюминидов титана, открывающих возможности повышения рабочих температур до 800 – 850 оС. Такие работы в последнее время особенно продвинулись в США. Одним из важных направлений является создание и промышленное освоение пожаробезопасных титановых сплавов (отечественный сплав ВТТ-1 и американские С и С+). Можно также отметить интенсивное развитие специальных биосовместимых сплавов различного назначения, сплавов с улучшенной механической обрабатываемостью, низкой стоимости и т.п. Сплавы типа 4200, 4201, 4205 и др. в состоянии обеспечить самые высокие требования по коррозионной стойкости.

Можно отметить, что созданная в нашей стране номенклатура сплавов морского назначения, коррозионностойких и криогенных вполне обеспечит на ближайшие десятилетия потребности создателей морских платформ, судостроителей, химической, нефтеперерабатывающей, целлюлозно-бумажной, пищевой и многих других отраслей промышленности.

Как теряли лидерство

В начале 90-х годов ситуация в титановой промышленности нашей страны коренным образом изменилась. Вследствие сокращения заказов от авиационной, судостроительной, оборонной и других отраслей промышленности в период 1992 – 1998 годов происходило резкое падение выпуска титанового проката (рис. 2).

В 1998 году по сравнению с 1990 годом производство губчатого титана составило 56,1 % (для сравнения укажем, например, что производство первичного алюминия составило 103 %, а цинка – 106,7 %). Производство титанового проката за этот же период уменьшилось на 84,3 %. При этом потребление губчатого титана на внутреннем рынке сократилось в 6 – 7 раз. В настоящее время доля России в мировом производстве губчатого титана составляет 28 %, а в потреблении – 13 %, в производстве титанового проката – 10 %, а в потреблении – 2,1 % (против 61 % в 1989 – 1990 гг.).

В 1998 году Россия экспортировала 47,6 % произведенной титановой губки и 81 % произведенного проката, т.е. отечественная титановая промышленность сейчас практически полностью ориентирована на экспорт.

Стремясь расширять экспорт, российские изготовители титановой продукции активизировали процесс сертификации производства и отдельных видов продукции. Верхнесалдинское металлургическое производственное объединение за 1993 – 1998 годы получило в общей сложности 107 сертификатов различного типа. Среди крупнейших фирм, выдавших сертификаты на продукцию ВСМПО, – компании "Боинг", "Айрбас", "Дженерал Электрик", "Пратт-Уитни" и др. ВИЛС первым среди научных учреждений получил сертификат системы качества фирмы ТЮВ по стандарту ИСО 9001, а также сертификаты фирм "Бритиш Аэроспейс", "Юнайтед Технолоджи" и др. Успешно ведут работу по сертификации продукции также акционерные общества "Ависма", "Уральская кузница" и другие предприятия отрасли.

Существенно изменился характер кооперационных связей среди республик бывшего Союза (рис. 1). Если сотрудничество в производстве титана между Россией и Украиной сохранилось, то Казахстан и Таджикистан практически отказались взаимодействовать с Россией.

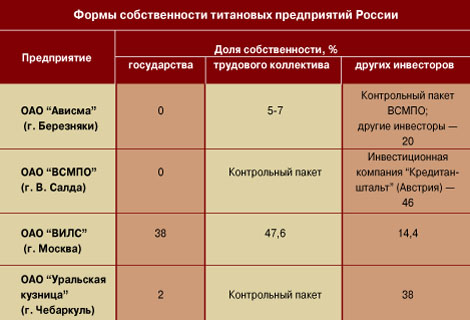

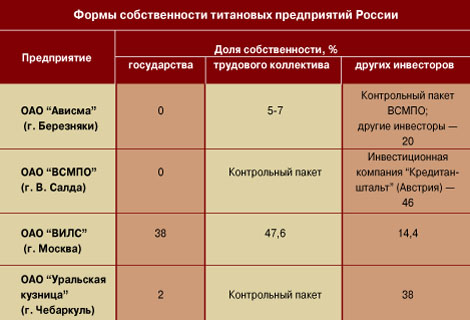

В результате проведенной приватизации изменилась форма собственности титановых предприятий России (см. таблицу).

Следует отметить, что, несмотря на большие финансовые трудности, сокращение численности работающих, основные титанопроизводящие предприятия и научно-исследовательские институты сохранили производственный и научный потенциал и располагают достаточными возможностями для решения перспективных задач.

Конкуренция обостряется Конкуренция обостряется

После некоторого спада в США, Японии и Европе наблюдается тенденция довольно устойчивого роста в производстве и потреблении губчатого титана и титанового проката (рис. 3, 4). Из приведенных диаграмм видно, что если промышленность Японии в целом обеспечивается за счет собственного производства губчатого титана, то США в значительных количествах, а Европа целиком базируются на использовании губки, производимой в России и Казахстане. Объем производства титановых полуфабрикатов в США и Японии существенно превышает объем потребления, в отличие от стран Европы, у которых имеет место обратная картина. Поэтому российским изготовителям проката приходится преодолевать достаточно острую конкуренцию со стороны США и Японии, экспортирующих прокат друг другу и в европейские страны.

В последние годы в мировой титановой промышленности наблюдаются четкие признаки интеграции: с поставщиками сырья, с изготовителями аналогичной продукции, с потребителями. Наиболее ярким примером в этом отношении является активная интеграционная политика фирмы "Таймет" (США). Среди фирм, "интегрированных" ею, можно отметить "Ай-Эм-Ай" (Великобритания), "Цезус" (Франция), "Лотериос" (Италия) и др. Интеграционные процессы коснулись и России: объединение под единым руководством ВСМПО и "Ависмы" привело к созданию мощного комплексного производителя титановой продукции.

Необходимо отметить возрастающую активность КНР в этом секторе рынка. Китайская промышленность в 1997 году произвела 2500 т титановой губки и 1800 т проката при наличии производственных мощностей соответственно на 3650 и 2800 т. В ближайшее десятилетие намечено увеличить мощности и нарастить выпуск титановой губки до 10 тыс. т, а проката – до 6 тыс. т в год. В КНР активно реализуются многие правительственные программы разработки сплавов, освоения новых технологий, внедрения титана в различные отрасли народного хозяйства.

Есть программа, нет финансирования

Одной из самых насущных задач титановой промышленности России является расширение внутреннего рынка. В целях сохранения российского приоритета в важнейших областях военной и гражданской техники, развития производства титановых сплавов и изделий из них, ослабления зависимости от конъюнктуры мирового рынка была разработана и принята межотраслевая комплексная программа. Она охватывает все отрасли, заинтересованные в применении титана, и вполне может явиться основой для развертывания работ. К сожалению, бюджетное финансирование этой программы очень ограничено, и практическое ее выполнение задерживается.

В настоящее время Россия, являясь одним из крупнейших производителей губчатого титана и титановых полуфабрикатов, не имеет собственной рудно-сырьевой базы, хотя и обладает значительными разведанными запасами этого металла. На государственном балансе запасов титана числится 15 месторождений, в разной степени разведанных и подготовленных для промышленного использования. Правительством России принята федеральная программа "Руда", включающая разработку ряда месторождений. Учитывая, что сбои в обеспечении концентратами могут привести к остановке всей титановой промышленности России, по нашему мнению, должны быть предприняты более активные меры к поэтапной реализации этой программы.

Для продвижения российского титана на мировой рынок необходимо и дальше повышать качество полуфабрикатов, расширять сортамент сплавов, поставляемых по международным стандартам. Для изделий особо ответственного назначения должны быть сертифицированы методы плавки, обеспечивающие полное отсутствие дефектов (в частности, газонасыщенных включений) в полуфабрикатах, доказана их адекватность методам электронно-лучевой и плазменно-дуговой плавки с холодным подом, развиваемым за рубежом. Необходимо также изыскать возможность создания системы широкого опробования оборудования для этих методов с целью оценки их в сопоставлении с альтернативными отечественными методами плавки.

Большое значение имеют уже проводимые на наших предприятиях работы по дополнительной установке отделочного оборудования, обеспечивающего улучшение допусков по размерам, качества поверхности и т.п. Научно-исследовательские институты, ответственные за выполнение этих задач, должны изыскать возможности для проведения работ по сплавам на основе интерметаллидов (алюминидов) титана, жаропрочным, пожаробезопасным и биосовместимым сплавам. Все это позволит сохранить лидирующее положение российской титановой промышленности

|

назад

назад

Титан и его сплавы в последние десятилетия заняли видное место среди конструкционных материалов. Они обладают целым рядом преимуществ перед другими металлами, прежде всего сочетанием высокой прочности и низкой плотности, благодаря чему их удельные прочностные характеристики в широком интервале температур выше, чем у алюминиевых, жаропрочных никелевых сплавов и сталей. Поэтому авиационная и космическая техника были и остаются наиболее предпочтительными для применения титановых сплавов. Кроме того, титан и его сплавы имеют высокую коррозионную стойкость во многих средах, многократно превосходя показатели нержавеющих сталей и приближаясь в ряде случаев к характеристикам драгоценных металлов. Очевидно, что производство изделий химического машиностроения, различных объектов морского назначения будет все больше зависеть от использования титановых сплавов. Полная биологическая совместимость с тканями человеческого организма в сочетании с пониженным модулем нормальной упругости дает неоспоримые преимущества титановым сплавам в случае применения в медицине. Специфические особенности физических свойств (пониженный коэффициент теплового расширения, парамагнитность и другие) обеспечивают эффективное применение их в приборостроении и многих других отраслях машиностроения.

Титан и его сплавы в последние десятилетия заняли видное место среди конструкционных материалов. Они обладают целым рядом преимуществ перед другими металлами, прежде всего сочетанием высокой прочности и низкой плотности, благодаря чему их удельные прочностные характеристики в широком интервале температур выше, чем у алюминиевых, жаропрочных никелевых сплавов и сталей. Поэтому авиационная и космическая техника были и остаются наиболее предпочтительными для применения титановых сплавов. Кроме того, титан и его сплавы имеют высокую коррозионную стойкость во многих средах, многократно превосходя показатели нержавеющих сталей и приближаясь в ряде случаев к характеристикам драгоценных металлов. Очевидно, что производство изделий химического машиностроения, различных объектов морского назначения будет все больше зависеть от использования титановых сплавов. Полная биологическая совместимость с тканями человеческого организма в сочетании с пониженным модулем нормальной упругости дает неоспоримые преимущества титановым сплавам в случае применения в медицине. Специфические особенности физических свойств (пониженный коэффициент теплового расширения, парамагнитность и другие) обеспечивают эффективное применение их в приборостроении и многих других отраслях машиностроения. Прекрасный естественный цвет, не поддающийся атмосферному, солнечному воздействию даже в условиях жаркого морского климата, в сочетании с возможностями создания на поверхности широкой гаммы цветов методами анодирования открыли для титана широкие возможности использования в строительстве, архитектуре, для изготовления украшений, других видов потребительских товаров, спортинвентаря.

Прекрасный естественный цвет, не поддающийся атмосферному, солнечному воздействию даже в условиях жаркого морского климата, в сочетании с возможностями создания на поверхности широкой гаммы цветов методами анодирования открыли для титана широкие возможности использования в строительстве, архитектуре, для изготовления украшений, других видов потребительских товаров, спортинвентаря. Одновременно с развитием производства губчатого титана интенсивно велась разработка технологии, создавалось оборудование для промышленного производства слитков и полуфабрикатов, сплавов различного, главным образом авиационного, назначения. В 1954 – 1956 годах такие работы проводились на Ступинском металлургическом комбинате, Заводе легких сплавов (в Сетуни), на Верхнесалдинском заводе ОЦМ. С 1958 года работы по созданию крупнейшего комплексного производства слитков и практически всей номенклатуры деформированных полуфабрикатов были сосредоточены на Верхнесалдинском металлообрабатывающем заводе, к которому был присоединен Верхнесалдинский завод ОЦМ. Позднее (в 1966 году) к производству титана были подключены Кулебакский металлургический завод (крупносортный прокат, раскатные и сварные кольцевые заготовки) и Чебаркульский металлургический завод (поковки и штамповки).

Одновременно с развитием производства губчатого титана интенсивно велась разработка технологии, создавалось оборудование для промышленного производства слитков и полуфабрикатов, сплавов различного, главным образом авиационного, назначения. В 1954 – 1956 годах такие работы проводились на Ступинском металлургическом комбинате, Заводе легких сплавов (в Сетуни), на Верхнесалдинском заводе ОЦМ. С 1958 года работы по созданию крупнейшего комплексного производства слитков и практически всей номенклатуры деформированных полуфабрикатов были сосредоточены на Верхнесалдинском металлообрабатывающем заводе, к которому был присоединен Верхнесалдинский завод ОЦМ. Позднее (в 1966 году) к производству титана были подключены Кулебакский металлургический завод (крупносортный прокат, раскатные и сварные кольцевые заготовки) и Чебаркульский металлургический завод (поковки и штамповки). Большую роль в становлении титановой промышленности страны наряду с упомянутыми заводами и институтами сыграли ГипроНИИавиапром, ВИЛС, ЦНИИ "Прометей", Институт титана, ВНИИЭТО, ВНИИметмаш, многие предприятия машиностроения.

Большую роль в становлении титановой промышленности страны наряду с упомянутыми заводами и институтами сыграли ГипроНИИавиапром, ВИЛС, ЦНИИ "Прометей", Институт титана, ВНИИЭТО, ВНИИметмаш, многие предприятия машиностроения.

– пассажирские лайнеры, особенно новейшие модели (Ил 96-300 и Боинг 777), в которых доля титана достигла 9 – 9,5 %;

– пассажирские лайнеры, особенно новейшие модели (Ил 96-300 и Боинг 777), в которых доля титана достигла 9 – 9,5 %;

Конкуренция обостряется

Конкуренция обостряется