Андрей Салтанов

Директор по инвестициям и стратегическому развитию, доктор технических наук

Разливка в слитки остается самым узким местом Запсиба, поэтому перед комбинатом стоит задача как можно быстрее решить эту проблему – ликвидировать старые технологии и внедрить новые. Для нас переход на непрерывную разливку – первостепенная задача. Решить ее нужно как можно быстрее. В чем соль реконструкции и ее технический выигрыш? При разливке стали с использованием изложниц постоянно возникает оборотный металлолом: от слитков отрезаются головные и донные части и возвращаются в конвертер. На переплавку идет 15 – 20 % стали. Иначе говоря, часть полезного объема конвертера постоянно занята оборотным ломом, который нужно вновь и вновь плавить, затрачивая на это тепло и кислород, для выработки которого идет колоссальное количество электроэнергии. Разливка в слитки остается самым узким местом Запсиба, поэтому перед комбинатом стоит задача как можно быстрее решить эту проблему – ликвидировать старые технологии и внедрить новые. Для нас переход на непрерывную разливку – первостепенная задача. Решить ее нужно как можно быстрее. В чем соль реконструкции и ее технический выигрыш? При разливке стали с использованием изложниц постоянно возникает оборотный металлолом: от слитков отрезаются головные и донные части и возвращаются в конвертер. На переплавку идет 15 – 20 % стали. Иначе говоря, часть полезного объема конвертера постоянно занята оборотным ломом, который нужно вновь и вновь плавить, затрачивая на это тепло и кислород, для выработки которого идет колоссальное количество электроэнергии.

Этот лом учитывается нами дважды. Мы произвели 5,5 млн т жидкой стали, а готового проката выпустили значительно меньше. Или наоборот: произвели 5,5 млн т готового проката, а жидкой стали выплавили намного больше. На самом деле, мы ее не произвели. И в наших 5,5 млн т в год примерно 1,0 млн т – это тот металл, который бегает по кругу в виде мертвого остатка.

При переходе на непрерывную разливку мы достигаем значительного экономического эффекта и при существующем объеме производства можем сэкономить до 100 млн долл. в год. Эта экономия складывается из четырех составляющих. Первое – снижение себестоимости на 15 – 16 долл. на тонну металла благодаря тому, что выводим из эксплуатации блюминг, цех подготовки составов, цех изложниц. Поскольку перестаем возвращать оборотный лом и тратить энергию на его переплавку, металл становится дешевле. Второе – вывод из цикла оборотного лома дает прирост производства. Имея те же расходные коэффициенты – количество железной руды, внешнего металлолома, кокса, энергии – и лишь меняя технологию разливки в изложницы на непрерывную, мы получаем дополнительный товарный продукт.

Этих двух составляющих экономического эффекта мы достигаем в любом случае. Кроме того, у нас появляется возможность получить две дополнительных составных части эффекта. Освободившееся пространство в конвертере мы можем заполнить либо внешним ломом, либо чугуном и вновь получить дополнительную продукцию. И, наконец, еще одной составной части экономического эффекта удастся достичь за счет изменения сортамента. Так как в спокойных марках стали оставалась большая обрезь слитков, мы старались ее не делать, искусственно сжимая сортамент. С вводом в строй первой МНЛЗ Запсиб получил возможность производить качественные марки стали – спокойные, низколегированные, низкоуглеродистые, которые стоят дороже, чем полуспокойные или кипящие.

Разумеется, если мы плохо работаем и плохо торгуем, этот экономический эффект можем и не получить. Но потенциально такая техническая возможность есть. Мы реалисты, поэтому не говорим, что будет стопроцентный эффект по всем составным частям. Но если даже получим 80 % – это хороший результат. Разумеется, если мы плохо работаем и плохо торгуем, этот экономический эффект можем и не получить. Но потенциально такая техническая возможность есть. Мы реалисты, поэтому не говорим, что будет стопроцентный эффект по всем составным частям. Но если даже получим 80 % – это хороший результат.

Для того чтобы инвестиционный проект быстро окупился, необходима достаточная скорость его реализации. Сделав одну МНЛЗ, застряв на второй и не приступив к третьей, мы рискуем надолго остаться между старой и новой технологиями. Наша задача – максимально быстро пройти этот этап. Чем быстрее компания поставит оборудование, чем быстрее сможем смонтировать его и запустить, тем быстрее вернем деньги. Скорость реализации проекта очень важна. Если, скажем, мы возьмем кредит под 20 % годовых и реализуем проект за год, то отдадим только взятые деньги плюс 20 %. А если реализуем за 5 лет, тогда за кредит отдадим гораздо больше – может оказаться, что придется вернуть утроенную сумму.

Программа модернизации требует огромных финансовых вложений. Очень хорошо, что комбинат вышел из процедуры банкротства и стал нормальным предприятием, способным получить кредит. У нас есть еще один большой плюс: мы входим в состав «ЕвразХолдинга», самого крупного в России производителя черных металлов. Мы имеем нормальную, прозрачную структуру бизнеса. Аудит Запсиба проводился силами авторитетной международной компании Ernst & Young. Фирма Roland Berger провела для нас маркетинговое исследование рынка. ЗСМК перешел на международную систему учета затрат. Для наших партнеров за рубежом мы стали понятны и прозрачны.

Почему это важно? К сожалению, банков, способных дать столь значительный кредит, в России пока немного. Крупный инвестиционный кредит Сбербанка Магнитогорскому металлургическому комбинату – скорее, исключение, чем правило. В Сибири такого банка пока нет. Скорее всего, кредит будет предоставлен каким-либо иностранным банком. За рубежом, как правило, каждый производитель оборудования предлагает схемы финансовой поддержки своего проекта – их на Западе существует множество. В каждой стране Евросоюза есть агентство, которое стимулирует компании производить оборудование на экспорт. Агентства созданы правительствами для того, чтобы в случае, если кредит не возвращается в срок, покрывать риски кредиторов и производителей. Таким образом, проявляется забота о гражданах и процветании экономики. К сожалению, в нашей стране подобных инструментов поощрения и стимулирования инвестиций в экономику на государственном уровне пока не существует.

Словом, если мы выбираем какого-либо иностранного партнера, он помогает нам получить кредит, с помощью которого у него же сможем закупить весьма дорогое оборудование и профинансировать какую-то часть строительно-монтажных работ у себя дома. Такие примеры есть, в том числе и на предприятиях «ЕвразХолдинга». Используя схемы финансирования и имеющийся опыт подобной работы на НТМК, также входящем в «ЕвразХолдинг», мы сможем реализовать свой проект.

Сегодня Запсиб подошел к такой процедуре, которая называется английским термином feasibility study. Это можно перевести как технико-экономическое обоснование. Для того, чтобы банк предоставил кредит для покупки оборудования, он должен быть уверен в надежности бизнеса, в том, что дело, на которое будут потрачены деньги, станет приносить прибыль, а не убыток. Банк должен провести свою проверку. Эту задачу решают авторитетные зарубежные фирмы, такие как Ernst & Yang, PricewaterhouseCooper и другие. Они зарабатывают тем, что предоставляют максимально правдивую информацию о бизнесе клиентов. Компания, которая предоставляет недостоверную, – разоряется. Результаты подобных проверок у Запсиба уже есть. Теперь банк наймет еще одну компанию, которая подтвердит их и сделает свой вывод. Если рекомендация окажется положительной, кредит, скорее всего, будет предоставлен. Банк согласно оценке рисков назначит процентную ставку. Страховая компания определит процент за свои риски. Подойдут ли нам эти условия? Сумеем ли, взяв кредит, вовремя по нему рассчитаться, не пострадает ли при этом экономика? Если все условия совпадут, кредит будет получен, то начнется работа, которая займет несколько лет. Но мы ступили на эту дорогу, и точка возврата пройдена.

Сегодня в модернизацию комбината закладываются решения, которые будут работать примерно до середины нынешнего столетия. Поэтому мы выбираем самое современное, надежное и прогрессивное оборудование. В металлургии все работает достаточно долго, значит, эти технологии должны давать экономический эффект и через 30 – 40 лет. Технический уровень предложений иностранных компаний, которые мы рассматривали в течение всего прошлого года, был весьма высок. Были интересные предложения российских и украинских машиностроителей. Сегодня в модернизацию комбината закладываются решения, которые будут работать примерно до середины нынешнего столетия. Поэтому мы выбираем самое современное, надежное и прогрессивное оборудование. В металлургии все работает достаточно долго, значит, эти технологии должны давать экономический эффект и через 30 – 40 лет. Технический уровень предложений иностранных компаний, которые мы рассматривали в течение всего прошлого года, был весьма высок. Были интересные предложения российских и украинских машиностроителей.

Перед нами стояла непростая задача. Ведь в этих предложениях заложено очень многое: сколько людей будет работать на эксплуатации предлагаемого оборудования, каков окажется расход электроэнергии, какую продукцию, какого качества и в каком количестве это оборудование станет производить? Наконец, сколько оно будет стоить и как быстро компания готова его изготовить и поставить? Мы проводили серьезный многофакторный анализ, стремились уравновесить все аспекты – технический уровень, цену, скорость изготовления оборудования, качество продукции, которое оно способно производить. Очень большое значение имеют сроки проведения строительно-монтажных работ. Понятно, что к моменту поступления оборудования все здания и сооружения должны быть готовы. Над этими вопросами мы продолжаем работать.

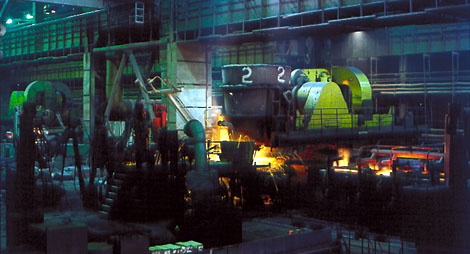

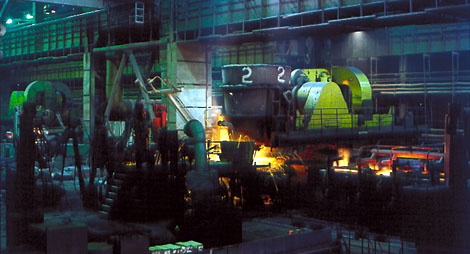

Пуск машины непрерывного литья заготовок Danieli был первой ласточкой. Почему она особенно важна? Удалось ввести в работу «замороженное» оборудование, и у нас появился полигон, на котором можно учить молодых специалистов, которые позже станут командирами МНЛЗ, вообще новых производств. Нам предстоит поставить четыре машины непрерывного литья заготовок и три установки «печь-ковш», но мы не сможем этого сделать, если не подготовим квалифицированных специалистов.

При существующей технологии в долгосрочном плане у нас нет шансов на выживание. Западно-Сибирский металлургический комбинат находится в центре Евразии, до любого порта – около 5 тыс. км по железной дороге. Стоимость транспортировки одной тонны готового проката в морские порты Новороссийска или Находка – около 50 долл. При таких тарифах иметь дедовскую технологию с высокой себестоимостью – значит обречь себя на вымирание. Ведь в морском порту нам надо иметь 50 долл. в запасе, чтобы успешно конкурировать, например, с «Азовсталью», расположенной на берегу моря.

Почему речь идет о морских портах? В Сибири живет слишком мало людей. Большая часть населения Сибири живет вдоль Транссибирской железной дороги. Металлопотребление региона незначительно. С нашей продукцией необходимо выходить в другие регионы: или везти в центр России, или отправлять на экспорт.

Конечно, раньше такое количество металла потреблялось и в нашей стране. Наверняка в России вновь появятся крупные проекты, финансируемые, например, государством. Это может быть строительство большой плотины, ТЭЦ и т.д. Когда появится спрос, мы должны быть и будем к нему готовы. Например, на строительство третьего автомобильного кольца в Москве мы поставляли до 700 тыс. т арматурной стали в год.

Появится несколько таких проектов – и комбинат может чувствовать себя уверенно. Но если этого не случится, Запсибу остается одно направление – экспорт. А он должен быть конкурентоспособным. Поэтому приходится надеяться на лучшее, но готовиться к худшему – к выживанию в неблагоприятных экономических условиях. Это возможно только при самой низкой себестоимости продукции. Шансы есть: уголь рядом, по качеству кокса и его себестоимости мы весьма конкурентоспособны. Здесь же – часть железной руды. У нас в сравнении с Европой не самая высокая стоимость рабочей силы, достаточно дешевая электроэнергия и сравнительно низкая цена на природный газ. Повторюсь: невысокая себестоимость – гарантия нашей конкурентоспособности на основных рынках сбыта. Их у нас два: центральная Россия и юго-восточная Азия, в основном Китай. Последний уже принял пятилетнюю программу замещения импорта черных металлов, активно строит свои заводы. Если Китай окончательно прекратит закупку металла, у нас тоже возникнут серьезные проблемы, нам придется перестроиться. Большую часть продукции Запсиба составляет квадратная заготовка – полуфабрикат, который невыгодно продавать. Надо торговать продукцией с высокой добавленной стоимостью. Поэтому мы очень серьезно думаем о втором этапе реконструкции.

Что предполагается сделать? Это может быть и листопрокатный цех, и непрерыно-литейный прокатный агрегат, где будут отливаться заготовки, близкие к сечению готовой продукции и тут же – прокатываться. Сегодня схема движения металла на Запсибе рассчитана на использование двух доменных печей. Но на ЗСМК их – три. В свое время мы производили около 8 млн т стали в год. Как видим, еще остается потенциал – около 3 млн т. Оборудование позволяет его реализовать. Но нет гарантии сбыта. Если появится спрос, мы можем использовать эти резервы. Сегодня это делать нецелесообразно, но на будущее мы держим в уме такую возможность. Что предполагается сделать? Это может быть и листопрокатный цех, и непрерыно-литейный прокатный агрегат, где будут отливаться заготовки, близкие к сечению готовой продукции и тут же – прокатываться. Сегодня схема движения металла на Запсибе рассчитана на использование двух доменных печей. Но на ЗСМК их – три. В свое время мы производили около 8 млн т стали в год. Как видим, еще остается потенциал – около 3 млн т. Оборудование позволяет его реализовать. Но нет гарантии сбыта. Если появится спрос, мы можем использовать эти резервы. Сегодня это делать нецелесообразно, но на будущее мы держим в уме такую возможность.

Есть возможность совершить качественный скачок. Многие крупные заводы строились с ориентацией на классическую технологию. Они отливают слябы, которые потом перекатывают на лист, а его, горячекатаный, затем перерабатывают на холоднокатаный. Запсиб же имеет возможность поставить литейно-прокатный модуль. Конечно, он очень дорог, но в металлургии и не бывает дешевых переделов. Можно сделать один передел вместо трех: сразу лить тонкий сляб, тут же его прокатывать и получать горячекатаный лист со свойствами холоднокатаного. По зарубежным данным, себестоимость тонны такого листа на 100 долл. меньше, чем листа, произведенного традиционным способом. Таким образом, при модернизации мы можем всех обойти. В России подобного производства пока нет, такая технология во всем мире реализована пока всего на 20 установках в Германии и Америке. Пойдя этим путем, можно оказаться впереди конкурентов.

Но прежде чем об этом говорить, нужно осуществить первый этап реконструкции, рассчитаться по кредитам и начать зарабатывать деньги. Когда у комбината появится дополнительный финансовый поток плюс кредиты, можно будет браться за новые крупные проекты.

Полагаем, что в составе «ЕвразХолдинга» Запсиб может стать передовым, современным российским предприятием. Холдинг совершенно правильно ориентируется на то, что результата можно добиться, лишь опираясь на всю технологическую цепочку – от добычи сырья до сбыта готовой продукции.

После рекордно низкого, за последние 20 лет, падения стоимости металл снова растет в цене. Стагнация последних лет подошла к концу. Появились хозяева, которые четко формулируют цели, определяют способы их достижения. Есть инвестиционные программы, появились средства. А у западных машиностроителей появилась потребность осваивать новые рынки. Для компании, которая получит заказ на поставку оборудования для сталелитейного комплекса Запсиба, лучшего подарка и пожелать было нельзя.

|

назад

назад

Разливка в слитки остается самым узким местом Запсиба, поэтому перед комбинатом стоит задача как можно быстрее решить эту проблему – ликвидировать старые технологии и внедрить новые. Для нас переход на непрерывную разливку – первостепенная задача. Решить ее нужно как можно быстрее. В чем соль реконструкции и ее технический выигрыш? При разливке стали с использованием изложниц постоянно возникает оборотный металлолом: от слитков отрезаются головные и донные части и возвращаются в конвертер. На переплавку идет 15 – 20 % стали. Иначе говоря, часть полезного объема конвертера постоянно занята оборотным ломом, который нужно вновь и вновь плавить, затрачивая на это тепло и кислород, для выработки которого идет колоссальное количество электроэнергии.

Разливка в слитки остается самым узким местом Запсиба, поэтому перед комбинатом стоит задача как можно быстрее решить эту проблему – ликвидировать старые технологии и внедрить новые. Для нас переход на непрерывную разливку – первостепенная задача. Решить ее нужно как можно быстрее. В чем соль реконструкции и ее технический выигрыш? При разливке стали с использованием изложниц постоянно возникает оборотный металлолом: от слитков отрезаются головные и донные части и возвращаются в конвертер. На переплавку идет 15 – 20 % стали. Иначе говоря, часть полезного объема конвертера постоянно занята оборотным ломом, который нужно вновь и вновь плавить, затрачивая на это тепло и кислород, для выработки которого идет колоссальное количество электроэнергии.  Разумеется, если мы плохо работаем и плохо торгуем, этот экономический эффект можем и не получить. Но потенциально такая техническая возможность есть. Мы реалисты, поэтому не говорим, что будет стопроцентный эффект по всем составным частям. Но если даже получим 80 % – это хороший результат.

Разумеется, если мы плохо работаем и плохо торгуем, этот экономический эффект можем и не получить. Но потенциально такая техническая возможность есть. Мы реалисты, поэтому не говорим, что будет стопроцентный эффект по всем составным частям. Но если даже получим 80 % – это хороший результат.  Сегодня в модернизацию комбината закладываются решения, которые будут работать примерно до середины нынешнего столетия. Поэтому мы выбираем самое современное, надежное и прогрессивное оборудование. В металлургии все работает достаточно долго, значит, эти технологии должны давать экономический эффект и через 30 – 40 лет. Технический уровень предложений иностранных компаний, которые мы рассматривали в течение всего прошлого года, был весьма высок. Были интересные предложения российских и украинских машиностроителей.

Сегодня в модернизацию комбината закладываются решения, которые будут работать примерно до середины нынешнего столетия. Поэтому мы выбираем самое современное, надежное и прогрессивное оборудование. В металлургии все работает достаточно долго, значит, эти технологии должны давать экономический эффект и через 30 – 40 лет. Технический уровень предложений иностранных компаний, которые мы рассматривали в течение всего прошлого года, был весьма высок. Были интересные предложения российских и украинских машиностроителей.

Что предполагается сделать? Это может быть и листопрокатный цех, и непрерыно-литейный прокатный агрегат, где будут отливаться заготовки, близкие к сечению готовой продукции и тут же – прокатываться. Сегодня схема движения металла на Запсибе рассчитана на использование двух доменных печей. Но на ЗСМК их – три. В свое время мы производили около 8 млн т стали в год. Как видим, еще остается потенциал – около 3 млн т. Оборудование позволяет его реализовать. Но нет гарантии сбыта. Если появится спрос, мы можем использовать эти резервы. Сегодня это делать нецелесообразно, но на будущее мы держим в уме такую возможность.

Что предполагается сделать? Это может быть и листопрокатный цех, и непрерыно-литейный прокатный агрегат, где будут отливаться заготовки, близкие к сечению готовой продукции и тут же – прокатываться. Сегодня схема движения металла на Запсибе рассчитана на использование двух доменных печей. Но на ЗСМК их – три. В свое время мы производили около 8 млн т стали в год. Как видим, еще остается потенциал – около 3 млн т. Оборудование позволяет его реализовать. Но нет гарантии сбыта. Если появится спрос, мы можем использовать эти резервы. Сегодня это делать нецелесообразно, но на будущее мы держим в уме такую возможность.