Виктор Дыгало

К числу ведущих ремесел на Руси в XIV–XV веках относились добыча и обработка железа. Железо и сталь имели широкое распространение и многообразное применение. Основные орудия труда земледельца и строителя были сделаны из железа и стали. Железо широко вошло и в домашний быт. К числу ведущих ремесел на Руси в XIV–XV веках относились добыча и обработка железа. Железо и сталь имели широкое распространение и многообразное применение. Основные орудия труда земледельца и строителя были сделаны из железа и стали. Железо широко вошло и в домашний быт.

Основой производства черного металла являлась технология прямого восстановления железной руды. Этот сыродутный процесс в течение почти трех тысяч лет вплоть до появления чугуна был единственным способом получения железа (а чугун в России стали производить лишь в начале XVII в.).

Наряду с железом широко применяли углеродистую сталь. Из нее изготовляли рабочие элементы режущих и рубящих орудий труда, оружия и многочисленных инструментов.

Структурный анализ стальных изделий Древней Руси обнаружил два вида стали. Первый – это цементованная (томленая) сталь с однородным строением и равномерно распределенным по всей массе металла углеродом. Второй – сталь сварочная неоднородного строения с ферритными (чисто железными) полями и разными концентрациями углерода.

Два вида структуры – это два способа производства, две разные технологии получения стали.

Технология производства цементованной стали была хорошо известна на Руси. В огнеупорный сосуд (муфель-горшок), сделанный из глины, после предварительной подготовки насыпали карбюризатор – обычно мелко истолченный древесный уголь с какими-либо добавками (поташ, соль). Затем в сосуд клали железо в виде небольших брусков, полос или иных полуфабрикатов и засыпали доверху тем же карбюризатором. Сосуд закрывали и ставили в кузнечный горн или специально сделанную для этого печь, где довольно длительное время поддерживали огонь. При температуре немного выше 910 оС, когда муфель, уголь и железо накаливались, углерод из угля диффундировал в железо, превращая его в железоуглеродистый сплав – сталь.

При производстве сварочной стали в обычный кузнечный горн клали железную крицу, засыпали ее древесным углем, а затем нагревали. При температуре выше 900 оС углерод диффундировал в железо. По прошествии определенного времени мастер вынимал из горна крицу и охлаждал ее в воде или снегу. Сталистая поверхность крицы при быстром охлаждении получала закалку. После этого ударами молота или другими инструментами от крицы отделяли хрупкую стальную корку. Подобную операцию проделывали до тех пор, пока вся крица не превращалась в стальные пластины. Потом эти пластины укладывали в бруски и сваривали.

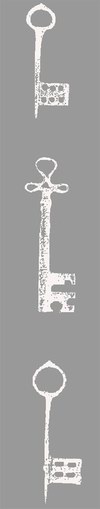

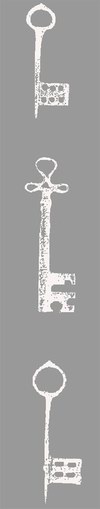

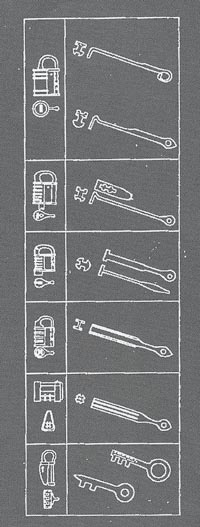

| | Ключи от нутряных замков XIV в. Новгород |

Производством стали в XIV–XV веках занимались мастера-укладники. Название этой профессии произошло от термина "уклад". Так именовали в те времена некоторые сорта стали.

Сталь XIV–XV веков в подавляющей массе своей была доэвтектоидной, т. е. содержание углерода в ней не превышало 0,9 %. Наиболее распространенной была среднеуглеродистая сталь с содержанием углерода 0,5–0,7 %.

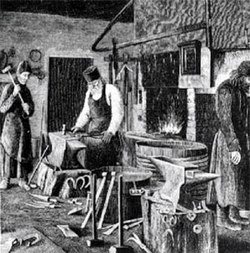

Огромную массу черного металла перековывали в различные изделия городские кузнецы. На долю деревенских, которых в селах и деревнях Руси было довольно много, приходилось "всякое черное кузнечное дело": изготовление, ремонт и переделка всевозможного железного сельскохозяйственного и бытового инвентаря.

Основное оборудование кузницы состояло из кузнечного горна и воздуходувных мехов. Горн представлял собой жаровню, расположенную на глинобитном или каменном возвышении со стенкой. Около стенки в горне имелось небольшое углубление для углей и нагреваемых поковок. В это углубление, проходя через стенку, выходило глиняное сопло, через которое к углям подводили воздух.

Инструментарий кузнеца был нехитер: наковальня, молот, молотки, клещи, зубила, бородки. Кроме того, кузнецы имели гвоздильни (толстые пластины – планки с одним или несколькими отверстиями круглой и квадратной формы, на которых осаживали и расклепывали головки гвоздей), подсеки, обжимки, подкладки, штампы, напильники, тиски и круговые точила.

Наиболее сложным специализированным инструментом ремесленников по обработке металлов был напильник. Он служил для опиловки металла и имел широкое применение в слесарном деле. Напильники делали стальными и подвергали термической обработке – закалке. Например, напильник, найденный в Новгороде в культурном слое второй половины XIV века, изготовлен из трех стальных полос – наружных из высокоуглеродистой стали (содержание углерода около 0,8 %) и внутренней из малоуглеродистой стали. Структурное состояние металла – мартенсит с трооститом, т. е. напильник закалили, а затем дали небольшой отпуск.

У большинства качественных изделий после кузнечной ковки поверхность обрабатывали на камне. Известно несколько археологических находок массивных круглых точильных камней. Например, один из них, найденный в Новгороде в слоях XIV века, имел диаметр 270 мм и толщину 60 мм. Размер прямоугольного отверстия для оси – 50 х 60 мм.

Основу разнообразной и сложной технологии обработки черного металла составляли всевозможные приемы кузнечной ковки, сварка железа и стали, цементация железа и стали, термическая обработка стали, резание металла на точильных кругах и напильником, пайка железа и стали, покрытие и инкрустация железа и стали цветными и благородными металлами, полирование железа и стали, художественная кузнечная ковка.

Мы оценим лишь некоторые технологические операции: сварку, термическую обработку, пайку и художественную ковку – наиболее технически сложные и интересные.

Кузнечная сварка, т. е. процесс получения неразъемного соединения из двух кусков металла, особенно сварка железа и стали, была широко распространенным технологическим приемом ремесленников Руси.

В сварочной технике русских мастеров поражает умение кузнецов работать с очень малыми объемами металла. Рассмотрим, например, замочные пружины. Их, толщиной от 0,8 до 2 мм, сваривали из двух полос – железа и стали, т. е. каждая половина имела толщину от 0,4 до 1 мм. Если считать, что кузнец сваривал болванки пружин более толстого сечения и потом их вытягивал, то все железные и стальные заготовки не могли превышать по толщине 2–5 мм. Нагреть одновременно полоски железа и стали такой толщины до сварочного жара и не сжечь металл (а он быстро начинает искрить, т. е. гореть) представляет немалую трудность. Это свидетельствует о том, что кузнецы умели очень точно определять степень нагрева металла по цвету каления (для железа и каждого сорта стали этот цвет разный). Нужно было также очень хорошо знать свойства и состав свариваемых металлов.

|

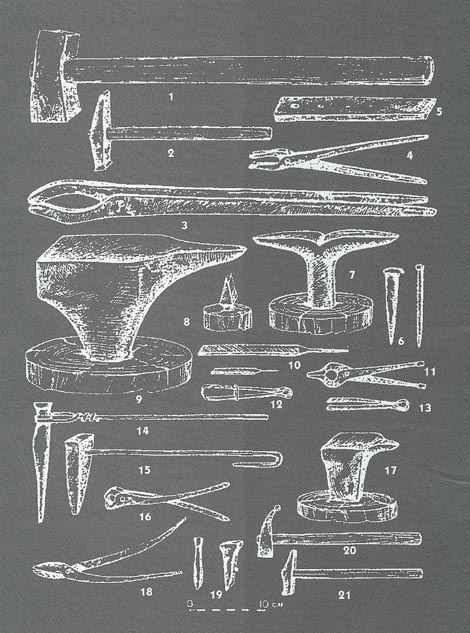

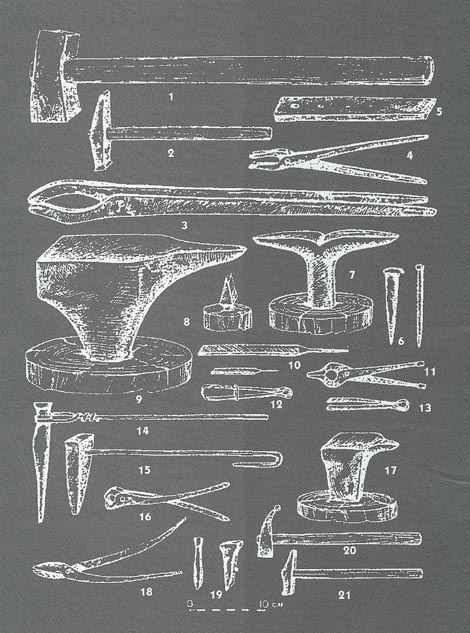

ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ЧЕРНЫХ И ЦВЕТНЫХ МЕТАЛЛОВ:

1 – кузнечный молот; 2 – кузнечный молоток; 3 – кузнечные клещи большие;

4 – клещи малые; 5 – гвоздильня; 6 – кузнечная наковальня; 7 – фигурная наковальня;

8 – подсека; 9 – бородки; 10 – напильники; 11 – клещи-плоскогубцы;

12 – ювелирные тисочки; 13 – ювелирный пинцет; 14 – кузнечный пробойник;

15 – паяльник; 16 – кусачки; 17 – ювелирная наковальня; 18 – ножницы по металлу;

19 – зубила; 20 – молоток для чеканки; 21 – ювелирный молоток

|

Эмпирически осмыслив многие свойства стали и влияние на эти свойства разных режимов нагрева и охлаждения, ремесленники создали практическую, тонко разработанную технологию термической обработки металла.

|

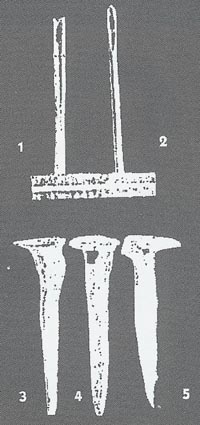

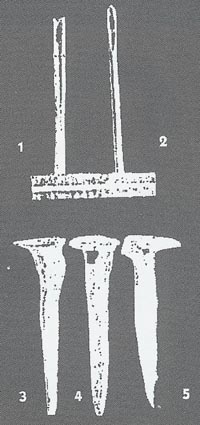

1 – швейная игла, вторая половина XIII в.; 2 – современная швейная игла;

3, 4 – сапожные гвозди XVI в.;

5 – современный сапожный гвоздь

|

Технология пайки железа и стали тоже была на высоком уровне. Пайкой как основным приемом соединения металлических деталей пользовались в первую очередь замочники. В качестве припоя применялась чистая медь или сплав меди с оловом и свинцом. Нагревание места пайки до температуры расплавления припоя производилось в специальном горне. Это позволяло одновременно спаивать несколько швов. На некоторых замках XIII–XIV веков имелось до 50 паяных швов.

Операция художественной ковки в отличие от других технологических операций была комплексной. Мастера применяли и кузнечную ковку, и сварку, и резание металла зубилом и напильником, и инкрустацию цветными металлами. Они должны были обладать творческой изобретательностью и художественным вкусом.

Художественную отделку имели оружие, конские сбруи, кресала, светцы (подставки под лучину), всевозможные замки, ключи, оковки мебели, поясные пряжки, разные булавки. Широко применяли художественную ковку для украшения удил, стремян, шпор, различных блях и т. п. В основе технологии изготовления качественных изделий лежал принцип сочетания стальной рабочей части с железной основой. Подавляющая масса этих изделий – режущие или рубящие орудия и оружие. Лезвия у них всегда были стальными.

Главной продукцией кузнецов-ножевников были ножи и ножницы. Эти универсальные орудия труда на Древней Руси имели чрезвычайно широкое распространение. Ножи применяли в быту и хозяйстве, в ремесле и на промыслах. Специальные ножи делали для воинов и лекарей. В XIV–XV веках изготовляли ножи разных типов: кухонные, столовые, бондарные, косторезные, сапожные, хирургические, боевые ножи "засапожники" и складные типа "перочинных". Каждый тип имел определенные конструктивные особенности. Все они изготовлялись со стальными лезвиями, которые после закалки приобретали высокую твердость.

Технология изготовления ножей в связи с общим развитием русских ремесел и экономики менялась несколько раз. Наиболее сложной она была в X и XI веках. В то время лезвия ножей делали многослойными. В середине ножа шла стальная полоса, по бокам – железные полосы. В начале XII века в связи с расширением сбыта продукции городских ремесленников ножевники, обеспечивая массовый выпуск своей продукции, "рационализировали" конструкцию ножей и упростили технологию их производства. Ножи стали делать с наварным стальным лезвием. Качество ухудшилось, но торцовая сварка все же обеспечивала достаточную надежность.

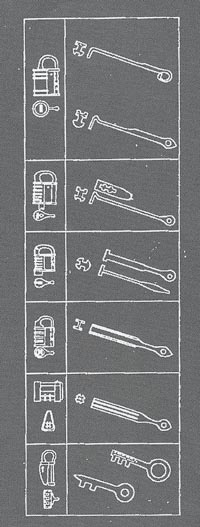

| | Типы висячих замков и ключей XIV в. |

В первой половине XIV века вместе с новым подъемом городских ремесел и усилением рыночных связей технология изготовления ножей в очередной раз упростилась. Наварное лезвие принялись делать уже не торцовой сваркой, а приемом косого шва, при котором уменьшались количество стали и трудоемкость. Качество ножа при этом опять ухудшилось. Но к сложной технологии X и XI веков ножевники уже не возвращались.

В древнем Новгороде широко было распространено производство бритв. По конструкции они уже во второй половине XIII века были близки современным опасным бритвам. Различие состоит лишь в форме лезвия (у современных бритв лезвие прямолинейное, а у бритв XIII века оно – дугообразное). Ручку бритвы, как и сейчас, изготовляли из дерева или кости. Тонкая режущая часть длиной около 100 мм имела наварное стальное лезвие, которое было закалено.

Ножницы, распространенные также чрезвычайно широко в быту и ремеслах, делали двух типов: пружинные (типа современных "овечьих") и шарнирные ("два кольца, два конца, посередине – гвоздик"). Наиболее распространенными были ножницы пружинные. Лезвия ножниц всегда делали со стальным термически обработанным наварным острием. Ручки ножниц нередко украшались орнаментальными деталями.

Важная конструктивная особенность швейных иголок – наличие на ушке кроме отверстия еще и желобка для нити. Такие желобки делали на иголках диаметром в 1 мм и менее. Все иглы были стальными и калеными. Таким образом техника изготовления иголок была довольно сложной и трудоемкой. Овладеть такой техникой мог только кузнец, у которого должны были быть специальные микрорезцы, бородки и другие инструменты.

Разумеется, русские кузнецы в совершенстве владели искусством изготовления гвоздей. В археологических коллекциях есть костыли строительные, гвозди тесовые, гвозди обойные, сапожные и подковные. Гвозди всех типов делались из обычного кричного железа. Некоторые типы гвоздей отличает совершенство. Например, сапожные и подковные гвозди по конструкции и размеру одинаковы с современными сапожными и подковными гвоздями.

Особый интерес представляют изделия замочников. Замки представляли собой довольно сложные позиционные механизмы. В зависимости от назначения они подразделялись на неподвижные (нутряные и накладные) и съемные (висячие). Съемных замков в XIII–XV веках изготовлялось более 8 конструктивных вариантов. Некоторые образцы имели более 40 отдельных деталей. Развитие конструкции шло по линии усложнения запирающего пружинного механизма, а следовательно, и ключа, и усиления надежности корпуса замка.

Дверные замки делали комбинированными – из металла и дерева. Массивный запорный засов был из дерева, а механизм – из железа. Небольшие накладные замки для сундуков имели совершенно такую же конструкцию, но были сделаны целиком из железа.

Кузнечная продукция русских мастеров пользовалась спросом за границей, так как отличалась надежностью и оригинальностью. Многое из того, что производили русские умельцы, не могли повторить хваленые заморские кузнецы.

|

назад

назад

К числу ведущих ремесел на Руси в XIV–XV веках относились добыча и обработка железа. Железо и сталь имели широкое распространение и многообразное применение. Основные орудия труда земледельца и строителя были сделаны из железа и стали. Железо широко вошло и в домашний быт.

К числу ведущих ремесел на Руси в XIV–XV веках относились добыча и обработка железа. Железо и сталь имели широкое распространение и многообразное применение. Основные орудия труда земледельца и строителя были сделаны из железа и стали. Железо широко вошло и в домашний быт.