Пытаясь сохранить ведущую роль черных металлов в конструкции автомобилей, мировая сталелитейная промышленность делает упор на гидроформовые трубки. Пол Миллбэнк рассказывает, как это происходит и зачем.

После обнародования этой весной концепции "Ulsab-AVC" мировая сталелитейная промышленность консолидирует усилия, чтобы сохранить за сталью функцию основного конструкционного материала в производстве автомобилей. Только что опубликованные новые технические данные показывают, какое решающее значение, по всей вероятности, будут иметь стальные детали, изготовленные методом гидравлической формовки, в будущих работах автомобильных конструкторов.

Концепция "Ulsab-AVC" представляет собой развитие возникшей в середине 90-х годов идеи создания сверхлегкого стального автомобильного кузова (Ultralight Steel Auto Body – Ulsab), которая сошла на нет в 1998 году. Тем не менее тогда был дан толчок новым разработкам отдельных элементов автомобиля, таких, как двери, задние дверцы пикапов, системы подвески. Сравнительно недавно появилась и концепция "продвинутого" автомобиля (AVC).

Эта программа стартовала в 1999 году при поддержке 33 сталелитейных компаний. Ее осуществление доверили американскому филиалу Porsche Engineering Services. Фирма разработала проект трех- и пятидверного автомобиля среднего класса (класс С), который, как утверждают, основываясь на результатах обширного компьютерного моделирования, будет отвечать новым европейским требованиям безопасности при авариях и экологическим стандартам по выбросу CO2. Этот автомобиль отличается исключительной экономичностью расхода топлива, и для его производства требуется меньше материалов. Общий (с пассажирами) вес, по расчетам, составит менее 950 кг или примерно на 200 кг меньше, чем весит сегодня типичный автомобиль С класса. И вот, что особенно важно: такая машина будет легче Ауди-А2, кузов которой целиком выполнен из алюминия.

Боковые направляющие крыши из гидроформовой, двухфазной трубчатой стали играют ключевую роль в обеспечении ударостойкости корпуса |

|

Для того, чтобы всего этого добиться, авторы концептуальных разработок делают основной упор на использование высокопрочной стали (низколегированной конструкционной стали с повышенным сопротивлением атмосферной коррозии), фасонных сварных заготовок, гидравлической формовки и фасонных трубок. На долю фасонных заготовок приходится почти 40 % веса кузова, на долю съемных частей и частей из стали гидравлической формовки – более 20 % и на долю фасонных трубок – примерно 6 %. Нашлось значительное применение и лазерной сварке – общая длина таких швов составляет 114 метров.

Стальные детали

Как уже сообщалось в "Metal Bulletin Monthly" (март, стр.77), детали из многофазной высокопрочной стали, обладая хорошей формуемостью, составляют 83 % структуры кузова (примерно в 10 раз больше, чем в настоящее время). Детали этой группы сделаны из стали двухфазных сортов (на их долю приходится примерно две трети всей стали, потребной для производства кузова и съемных частей "Ulsab-AVC"), а остальные – из стали пластицированных, сложнофазных и мартенситных сортов. Другим важным сортом является закалення сталь, доля деталей из нее составляет 10 % от общего числа.

|

Концепция Ulsab-AVC претендует на повышение безопасности, соблюдение экологических норм, удешевление производства |

Фасонные стальные заготовки все шире используются в автомобилестроении и сейчас занимают прочное место в "дизайнерской палитре" автоконструкторов. Спрос на них в Европе превышает 600 тыс. т в год и, по прогнозам, возрастет более чем вдвое к 2005 году.

Гидравлическая формовка применяется уже более десяти лет, но менее распространена. Потребует ли она для производства фасонных заготовок те объемы стали, которые фигурируют в расчетах, пока неясно, но представляется, что именно ей уготована ключевая роль. Что особенно важно для производителей стали – гидравлическая формовка станет тем направлением, куда будет выгодно вкладывать средства. Согласно независимому прогнозу, ежегодный прирост рынка гидравлической формовки составит примерно 16 %. При гидравлической формовке используется вода под очень высоким давлением – с тем, чтобы придать трубчатой стальной детали требуемую форму. Говорят, этот метод обеспечивает высокую структурную эффективность и позволяет оптимизировать текучесть, а также обладает хорошим потенциалом для снижения стоимости. Он может применяться для формовки крупных комплексных компонентов, помогая снизить их вес, расход материалов и объем исходных частей, требуемых для создаваемой структуры. Если этого недостаточно для обоснования выгодности данного метода, его энтузиасты приводят и такой довод: гидравлическая формовка еще больше улучшает качества стали.

|

Гидроформовая подвижная балка и гидроформовые/фасонные трубчатые кронштейны задней подвески |

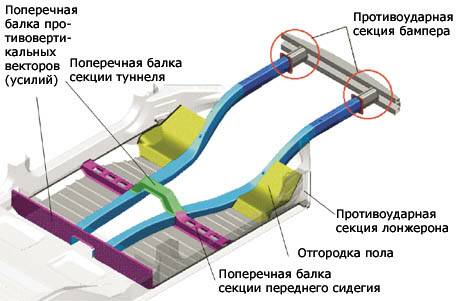

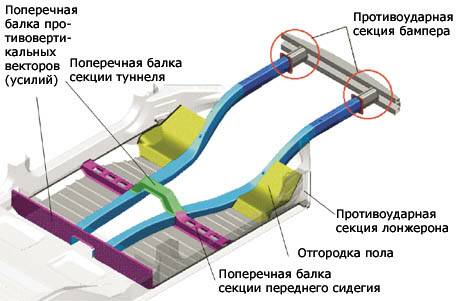

Концепция "Ulsab-AVC" впервые предусматривает активное применение гидравлической формовки в кузове автомобиля с компонентами из прямых и предварительно изогнутых трубчатых стальных заготовок. Гидроформовые части можно найти в конструкции кузова, подвеске, дверях и задних дверцах пикапов.

|

Лонжероны направляющие из гидроформовой фасонно сваренной трубки могут быть различной толщины, но внешние параметры остаются неизменными |

Применение

Особенно впечатляют две полые профильные направляющие крыши, выполненные как единый компонент. Впереди (в передней части салона) они принимают конфигурацию в виде буквы A, а в задней части салона – незаконченной буквы C. Во время процесса гидравлической формовки диаметр профиля увеличивается. Исходный материал подается так, чтобы создать большую сварную поверхность в месте А-образного соединения.

В отношении дверей концептуального автомобиля применен безрамочный принцип с использованием трубчатых гидроформовых компонентов, устанавливаемых вертикально спереди и сзади. Функционировать они будут на шарнирах, соединяемых прямыми продольными трубками в верхней и нижней частях. В верхней части задней дверцы пикапов устанавливается гидроформовая трубка, закрытая с внутренней и внешней сторон штампованными панелями.

Сталь гидравлической формовки присутствует и в нижней части автомобиля. Из нее сделаны несколько компонентов, в том числе подвижная балка задней подвески. Гидравлическая формовка используется там для того, чтобы расширить концы трубки штанги подвески, сохраняя почти постоянную толщину стенки. Это увеличивает сварной шов в длину, до (гидроформовых) кронштейнов и, как говорят, повышает эффективность подвижной балки перекладины. Этот же метод применяется и на подрамнике для двигателя и передней подвески.

Потенциал гидравлической формовки был повышен путем ее сочетания с фасонированием сварной трубки, изготовленной из фасонного сварного листа и позволяющей использовать профиль со стенками разной толщины. То же делается и в отношении кронштейнов задней подвески, которые изготавливаются путем гидравлической формовки из фасонных трубок различной толщины, и в отношении лонжеронов автомобиля, которые имеют постоянные внешние размеры, но различную толщину для повышения ударостойкости.

Будущее

Нет никаких сомнений в том, что методы и предсказываемые результаты, иллюстрируемые детальными конструкторскими изысканиями вроде концепции "Ulsab-AVC", в какой-то момент найдут путь в автомобилестроение. Вопрос в том, как скоро и в какой мере?

Гидроформовая трубка, несомненно, этот путь уже проделала. Доказательством служит тот факт, что некоторые производители стали и ведущие автомобильные субподрядчики уже подключились к цепи ее поставок (см. "Metal Bulletin Monthly", апрель, стр. 25). Так, "General Motors" и "Ford Motor" установили у себя оборудование для гидравлического форматирования. Остается только подождать и посмотреть, как быстро это направление станет развиваться и сколько стали будет потреблять это производство.

| Спецификация запчастей гидравлической формовки в соответствии с концепцией Ulsab-AVC |

Направляющие крыши: 85 мм в диаметре, точка росы 500/800 толщиной в 1 мм, (двухфазные; предел текучести 500 MПа в минуту; предел прочности на растяжение или разрыв 800 МПа в минуту). Развальцованные на переднем конце для увеличения длины сварного шва.

Двери: шарнирная трубка, прямоугольный профиль 67 x 114 мм, IF260/410 без междоузельного атома толщиной в 1,2 мм; трубка защелки 73 x 91мм, прямоугольный профиль, IF260/410 без междоузельного атома толщиной в 1 мм

Подвижная банка задней подвески: стальная трубка с марганцевым бором в 2,5 мм толщиной (MnB1200/1600), развальцованная на каждом конце для удлинения сварного шва. После двухступенчатой глубокой вытяжки и процесса гидравлической формовки перекладина должна подвергнуться термической обработке для придания ей требуемой прочности.

Кронштейны задней подвески: фасонные трубки с точкой росы 350/600 толщиной в 2,2 мм и 3 мм.

Лонжероны: фасонная трубка в виде прямоугольных полых профилей с точкой росы 500/800 номинальной толщиной 1,5 мм.

| |

|

назад

назад