Игорь Колегов, Евгений Белоглазов, Юрий Гилев, Виталий Заутинский

Объединенные машиностроительные заводы Фирма ОМЗ - Металлургическое оборудование

Объединенные машиностроительные заводы ОМЗ (группа Уралмаш-Ижора) – крупнейшая российская компания в области тяжелого машиностроения, в том числе металлургического. ОМЗ объединяют ряд ведущих предприятий отрасли (Уралмашзавод, Ижорские заводы, Красное Сормово и др.), накопивших огромный опыт и множество инженерных разработок. Объединенные машиностроительные заводы – основной поставщик металлургического оборудования для многих отечественных и зарубежных предприятий. Объединенные машиностроительные заводы ОМЗ (группа Уралмаш-Ижора) – крупнейшая российская компания в области тяжелого машиностроения, в том числе металлургического. ОМЗ объединяют ряд ведущих предприятий отрасли (Уралмашзавод, Ижорские заводы, Красное Сормово и др.), накопивших огромный опыт и множество инженерных разработок. Объединенные машиностроительные заводы – основной поставщик металлургического оборудования для многих отечественных и зарубежных предприятий.

Одно из подразделений компании – фирма ОМЗ – Металлургическое оборудование (ОМЗ МО) – не только проектирует и поставляет комплектное оборудование для металлургических предприятий, но и выполняет широкий спектр сервисных услуг, в том числе модернизирует действующее оборудование, добиваясь улучшения эксплуатационных характеристик агрегатов и повышения качества продукции. Одно из подразделений компании – фирма ОМЗ – Металлургическое оборудование (ОМЗ МО) – не только проектирует и поставляет комплектное оборудование для металлургических предприятий, но и выполняет широкий спектр сервисных услуг, в том числе модернизирует действующее оборудование, добиваясь улучшения эксплуатационных характеристик агрегатов и повышения качества продукции.

Инвестиционной программой развития Магнитогорского металлургического комбината предусмотрено создание современного, конкурентоспособного на мировых рынках производства холоднокатаного листа. Одной из важнейших составляющих этой программы является реконструкция оборудования листопрокатного цеха №5 (ЛПЦ-5).

Этот цех введен в эксплуатацию в 1969 году в составе двух травильных агрегатов, четырехклетевого стана 2500, одноклетевых дрессировочных станов 2500 и 1700, термического отделения с колпаковыми печами отжига, агрегатов поперечной и продольной резки. За время работы оборудование станов и агрегатов морально устарело и физически износилось, поэтому выпускаемая продукция уступает лучшим отечественным и мировым аналогам.

Задача повышения качества решается в комплексе с увеличением объемов производства холоднокатаной продукции, улучшением условий эксплуатации оборудования путем автоматизации технологических процессов и уменьшения вредных воздействий (снижение уровня шума, вредных выбросов в атмосферу и т.п.).

С целью повышения качества горячекатаных травленых полос и получения рулонов плотной смотки на первом этапе производится реконструкция хвостовых частей травильных агрегатов №1 и №2 с заменой свертывающих машин на моталки.

Второй этап реконструкции предполагает замену оборудования головной и средней технологических частей агрегата с целью увеличения производительности на каждом травильном агрегате до 1,5 млн. т в год при работе на серной кислоте и до 2 млн. т в год при работе на соляной кислоте с одновременным существенным улучшением экологической обстановки в травильном отделении.

Увеличение объемов производства в прокатном отделении достигается строительством нового двухклетевого стана холодной прокатки производительностью 800 тыс. т в год.

Предусматривается реконструкция дрессировочных станов 1700 и 2500 с внедрением "мокрой" дрессировки.

В термическом отделении предполагается частичная замена колпаковых печей с азотоводородной атмосферой на водородно-азотную, что позволит увеличить производительность и улучшить чистоту поверхности отжигаемых рулонов.

Предусмотрена реконструкция действующих агрегатов продольной резки №4 и №5 и замена существующих барабанов разматывателей и моталок диаметром 800 мм на диаметр 610 мм на всех станах и агрегатах цеха.

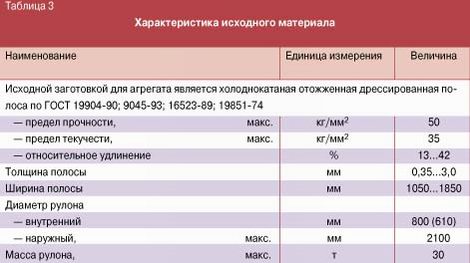

В листоотделочном отделении ЛПЦ-5 смонтирован, налажен и пущен в эксплуатацию новый агрегат продольной резки 0,35...3,0(1850, спроектированный ОМЗ-МО, изготовленный Уралмашзаводом и комплектно поставленный акционерному обществу "ММК" в 2001 году. Агрегат предназначен для правки полос, обрезки боковых кромок, разрезания широких полос на узкие с последующим промасливанием и смоткой их в плотные рулоны заданных диаметра и массы, а также для контроля полос по толщине с обрезкой и пакетированием некондиционных концов.

Отличительной особенностью агрегата является наличие в нем участка правки полосы изгибом с растяжением. Оборудование участка позволяет увеличить выход годного металла и получать продукцию повышенной категории качества.

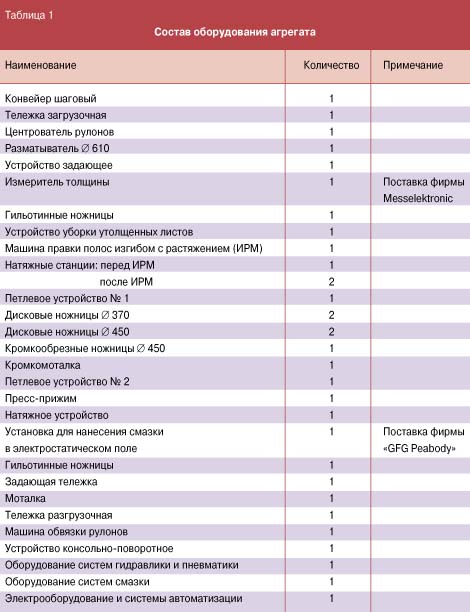

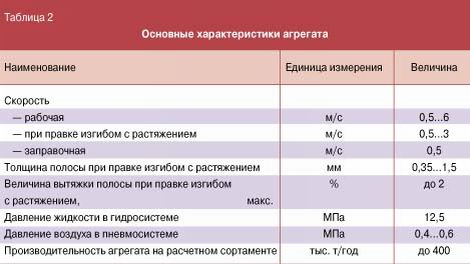

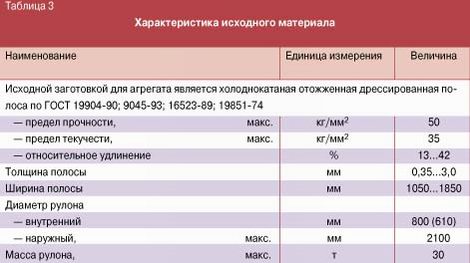

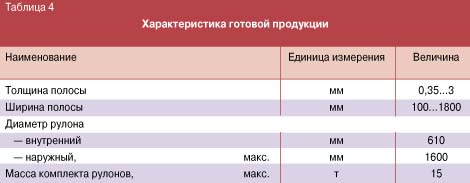

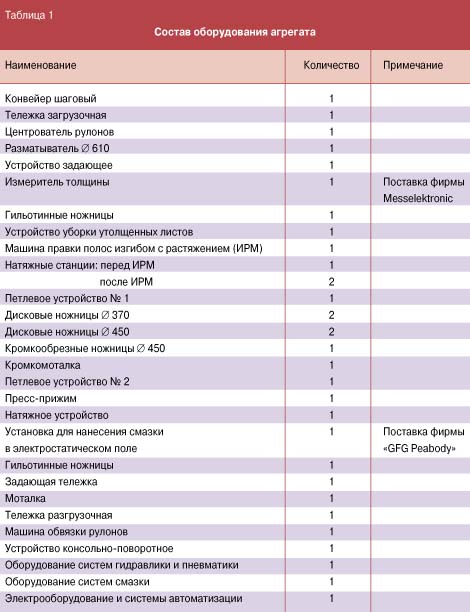

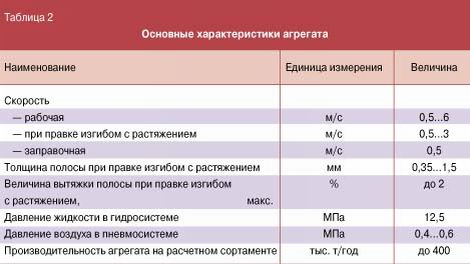

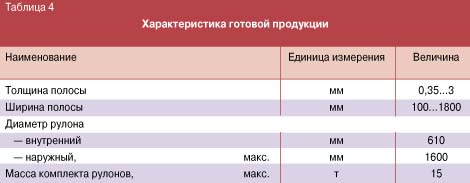

Состав оборудования агрегата, его основные технические характеристики, а также характеристики исходного материала и готовой продукции приведены в таблицах.

Работа агрегата проводится в следующих основных технологических режимах:

– обрезка кромок без правки на ИРМ;

– продольная резка без правки на ИРМ;

– правка полосы на ИРМ с обрезкой кромок.

Агрегат оснащен автоматической системой управления технологическим процессом (АСУТП). Ее функционирование обеспечивается многокомпонентными взаимодействующими системами технического, информационного, программного и организационного обеспечения.

Для удобства работы обслуживающего персонала агрегат оснащен автоматизированными местами (АРМ) технолога и электрика.

В течение IV квартала 2001 года на агрегате проводились пусконаладочные работы и освоение основных технологических режимов. В I квартале 2002 года агрегат действовал в режиме постоянной эксплуатации с выдачей товарной продукции. В мае проведены комплексные испытания агрегата с целью подтверждения его технических характеристик и соответствия характеристик готовой продукции проектным параметрам. 24 мая 2002 года подписан акт, фиксирующий результаты, достигнутые при работе агрегата. В течение IV квартала 2001 года на агрегате проводились пусконаладочные работы и освоение основных технологических режимов. В I квартале 2002 года агрегат действовал в режиме постоянной эксплуатации с выдачей товарной продукции. В мае проведены комплексные испытания агрегата с целью подтверждения его технических характеристик и соответствия характеристик готовой продукции проектным параметрам. 24 мая 2002 года подписан акт, фиксирующий результаты, достигнутые при работе агрегата.

С пуском нового агрегата Магнитогорский металлургический комбинат получил возможность поставлять качественные рулоны полосового металла с геометрическими параметрами, соответствующими международным стандартам, и благодаря этому способен расширить географию своих поставок.

Высокий научно-технический потенциал и квалификация персонала позволяют фирме ОМЗ – Металлургическое оборудование предлагать заказчикам высокопроизводительную технику с высоким уровнем автоматизации, которая обеспечивает максимальную эффективность и экологическую безопасность металлургического оборудования.

|

назад

назад

Объединенные машиностроительные заводы ОМЗ (группа Уралмаш-Ижора) – крупнейшая российская компания в области тяжелого машиностроения, в том числе металлургического. ОМЗ объединяют ряд ведущих предприятий отрасли (Уралмашзавод, Ижорские заводы, Красное Сормово и др.), накопивших огромный опыт и множество инженерных разработок. Объединенные машиностроительные заводы – основной поставщик металлургического оборудования для многих отечественных и зарубежных предприятий.

Объединенные машиностроительные заводы ОМЗ (группа Уралмаш-Ижора) – крупнейшая российская компания в области тяжелого машиностроения, в том числе металлургического. ОМЗ объединяют ряд ведущих предприятий отрасли (Уралмашзавод, Ижорские заводы, Красное Сормово и др.), накопивших огромный опыт и множество инженерных разработок. Объединенные машиностроительные заводы – основной поставщик металлургического оборудования для многих отечественных и зарубежных предприятий. Одно из подразделений компании – фирма ОМЗ – Металлургическое оборудование (ОМЗ МО) – не только проектирует и поставляет комплектное оборудование для металлургических предприятий, но и выполняет широкий спектр сервисных услуг, в том числе модернизирует действующее оборудование, добиваясь улучшения эксплуатационных характеристик агрегатов и повышения качества продукции.

Одно из подразделений компании – фирма ОМЗ – Металлургическое оборудование (ОМЗ МО) – не только проектирует и поставляет комплектное оборудование для металлургических предприятий, но и выполняет широкий спектр сервисных услуг, в том числе модернизирует действующее оборудование, добиваясь улучшения эксплуатационных характеристик агрегатов и повышения качества продукции.

В течение IV квартала 2001 года на агрегате проводились пусконаладочные работы и освоение основных технологических режимов. В I квартале 2002 года агрегат действовал в режиме постоянной эксплуатации с выдачей товарной продукции. В мае проведены комплексные испытания агрегата с целью подтверждения его технических характеристик и соответствия характеристик готовой продукции проектным параметрам. 24 мая 2002 года подписан акт, фиксирующий результаты, достигнутые при работе агрегата.

В течение IV квартала 2001 года на агрегате проводились пусконаладочные работы и освоение основных технологических режимов. В I квартале 2002 года агрегат действовал в режиме постоянной эксплуатации с выдачей товарной продукции. В мае проведены комплексные испытания агрегата с целью подтверждения его технических характеристик и соответствия характеристик готовой продукции проектным параметрам. 24 мая 2002 года подписан акт, фиксирующий результаты, достигнутые при работе агрегата.