Юлиан Юсфин

Профессор Московского государственного института стали и сплавов

Черная металлургия, одна из древнейших отраслей производства (первое упоминание – в Библии, где сообщается о кузнеце по имени Тубал-Каин), – базовая во все времена. И нынешний этап развития цивилизации по-прежнему прочно связан с железом. Черная металлургия, одна из древнейших отраслей производства (первое упоминание – в Библии, где сообщается о кузнеце по имени Тубал-Каин), – базовая во все времена. И нынешний этап развития цивилизации по-прежнему прочно связан с железом.

Рубеж столетий полон прогнозов и мифов, зачастую довольно мрачных. К таковым, например, относится утверждение, будто металлургия принадлежит к числу отраслей, экологически наиболее опасных. Вот объективные данные: суммарные выбросы предприятий черной металлургии в атмосферу и водоемы не превышают 4,5 % общих загрязнений. Между тем выбросы автомобильного транспорта составляют более 21 %, системы жилищно-коммунального обеспечения – более 20 %, энергетики – более 8 %. Сельское хозяйство ответственно за 11 % сбросов в водоемы, химическая промышленность – за многие опасные экотоксиканты.

Основной экологической проблемой черной металлургии является высокая степень концентрации производства, порой необоснованно большой единичный объем основных металлургических агрегатов, что обуславливает значительный размер выбросов в атмосферу на ограниченном пространстве. В России это усугубляется тем, что черная металлургия представлена в основном морально и физически устаревшими агрегатами, введенными в эксплуатацию в 30-е – 60-е годы, спроектированными без учета экологических требований. На современных агрегатах выбросы, как правило, в 1,5 – 2 раза меньше. Основной экологической проблемой черной металлургии является высокая степень концентрации производства, порой необоснованно большой единичный объем основных металлургических агрегатов, что обуславливает значительный размер выбросов в атмосферу на ограниченном пространстве. В России это усугубляется тем, что черная металлургия представлена в основном морально и физически устаревшими агрегатами, введенными в эксплуатацию в 30-е – 60-е годы, спроектированными без учета экологических требований. На современных агрегатах выбросы, как правило, в 1,5 – 2 раза меньше.

Контуры "стальной" цивилизации

Анализ изменения индексов мирового производства стали и совокупного промышленного производства (ВВП) с 1800 по 1980 годы показал, что эти параметры изменяются почти синхронно. В последующие годы многоплановые структурные сдвиги в мировом хозяйстве заметно изменили тенденцию: в индустриально развитых странах темпы роста ВВП опережают производство и потребление стали. Прогнозные оценки до 2010 года позволяют утверждать, что указанная тенденция, по-видимому, сохранится.

Периодическое снижение мирового производства черных металлов наблюдалось и раньше, однако это было связано с циклическими экономическими кризисами, за каждым из которых обычно следовал период экономической активности, опять приводивший к росту выпуска стали. Так, с 1970 по 1990 годы мировое производство стали увеличилось с 595,8 млн. т до 769,6 млн. т. В настоящее время на первый план в мировой экономике вышли проблемы ресурсосбережения, происходит сокращение удельных затрат. Резко снизились потери металла, повысилось качество стали и, следовательно, сократился ее расход в машиностроении, строительстве, других отраслях. В структуре хозяйства резко возросла роль наукоемких производств, не требующих большого количества черных металлов. Сдерживает развитие металлургии и энергетический фактор.

Наконец, на отрасль сильно повлияли экологические ограничения, особенно в индустриально развитых странах, из-за чего резко снизилась рентабельность производства и конкурентоспособность продукции металлургических предприятий.

В 80 – 90-х годах опережающими темпами росло производство и потребление цветных металлов (прежде всего алюминия), пластмасс, а также способных заменить сталь других материалов - керамики, цемента, композитов и т.д. Многие аналитики считали, что рост удельного расхода альтернативных конструкционных материалов снижает удельный расход стали. Однако Япония и ФРГ, страны с наиболее высоким потреблением стали (717 – 720 кг на душу населения), больше всего расходуют и альтернативных материалов (28,3 – 28,5 кг алюминия, 95 – 140 кг пластмасс, 496 – 684 кг цемента). В то же время США и Франция при меньшем потреблении стали меньше расходуют и других конструкционных материалов. Эти данные показывают, что использование и стали, и ее заменителей обуславливается определенной для каждого материала областью потребления.

Разная физическая природа материалов определяет существенные различия их свойств, в первую очередь прочности, упругости и вязкости. Металлы, обладающие высокой вязкостью разрушения, сравнимой только с полимерами, имеют более высокий модуль упругости, но уступают керамике по нормализованной прочности. Поэтому далеко не во всех случаях можно заменить металлы другими материалами.

Как показывают результаты широкого опроса предприятий, конструкторских и исследовательских организаций в странах Европейского Союза, главное значение придается механическим (прочность, упругость, деформируемость) и термическим (термостойкость) свойствам и их сочетанию. Именно по этим показателям сталь превосходит другие материалы. Рост использования стали в строительной индустрии в последние годы определяется, главным образом, расширением применения металлических конструкций. Это стало возможным после появления новых марок высокопрочных сталей с пределом текучести 600 – 800 н/мм2, позволивших не только облегчить саму конструкцию, но и создать принципиально новые сооружения. В США, например, строительство ежегодно поглощает 20 – 25 % всей потребляемой стали.

Важную роль в последнее время играет понятие комплексной оценки производства изделий на основе расчета их "жизненного цикла". Представленные в виде "экобаланса" расчеты позволяют получить объективные данные о суммарном расходе энергии, сбережении материалов, выбросах в окружающую среду по всей технологической цепочке – от добычи и транспортировки сырья и источников энергии до получения конечной продукции. Для примера: энергоемкость производства первичного алюминия в 10 – 14 раз больше, чем стали, энергоемкость производства пластмасс – в 3-4 раза больше.

И еще: коэффициент рециклинга у черных металлов составляет 65 %, алюминия – 27 %, пластмасс – 10 %. Цемент, композиты, стекловолокна вообще являются материалами одноразового использования. Таким образом, можно отметить еще одно безусловное преимущество стали: повторное возвращение ее в производство сберегает немалые природные ресурсы.

Жизненный цикл

Умеренно оптимистический прогноз развития экономики предусматривает, что потребление стали в России к 2010 году стабилизируется на уровне 60 – 70 млн. т в год, а производство чугуна составит 35 – 40 млн. т. Обосновывая наиболее приемлемые пути получения такого количества металла, необходимо учитывать следующие обстоятельства.

1. Происходит резкое снижение запасов железных руд, свободных от примесных элементов. По нашим расчетам, лишь на отдельных участках месторождений Курской магнитной аномалии сохраняются некоторые запасы руд с минимальным количеством попутных элементов. По-видимому, изменится понятие "чистая руда". В XXI веке станет невозможным игнорировать содержание попутных элементов в 0,001 % и более. Железные руды, попадающие в разработку, в подавляющем большинстве будут относиться к классу комплексных, а технология, основанная на извлечении лишь одного элемента, не будет иметь права на существование.

2. Ограничиваются сферы и объемы потребления невозобновляемых источников энергии. Для использования нефти и природного газа приоритетными останутся транспорт, химическая промышленность, фармацевтика, энергетика, жилищно-коммунальное хозяйство. Поэтому наилучшие перспективы имеют металлургические процессы, не связанные со значительными расходами природного газа и нефти.

3. Сформировались мировые рынки сырья и металлов. Уже сегодня для многих металлургических производств России выгодно использовать импортное сырье и топливо, а в XXI веке эта тенденция будет усиливаться.

4. Дефицит многих видов природных ресурсов стимулирует ускоренную разработку технологий, позволяющих в значительном количестве использовать техногенное сырье. Преимущество получат те процессы и агрегаты, которые быстрее и успешнее смогут адаптироваться к этому сырью.

В мировом хозяйстве сформулированы основные требования к технологиям нового века, воплощенные в понятии "экологически чистое производство" (ЭЧП). Оно означает сокращение материало- и энергозатрат, исключение токсичного сырья, уменьшение количества и уровня токсичности всех выбросов и отходов до их выхода из производственного процесса. Применительно к продукции – это снижение негативного воздействия в течение всего жизненного цикла изделия. Отсюда следует, что мероприятие, полезное для данного предприятия или отрасли, может быть невыгодным для народного хозяйства в целом. Например, стала привычной критика коксохимического производства, как экологически вредного. Многими специалистами обсуждается проблема разработки технологических процессов получения черных металлов с применением некоксующихся углей. Между тем этот путь – не просто ошибочен, но и опасен. С одной стороны, коксохимическое производство является источником, и в ряде случаев – единственным, особо ценных продуктов, таких, как медицинские препараты, в том числе детские лекарства и др. С другой стороны, использование некоксующегося угля в металлургических агрегатах ведет к неконтролируемому выбросу летучих веществ и потере исключительно ценного химического сырья.

В странах Запада технология, не прошедшая экспертизы на соответствие критериям ЭЧП, не имеет перспектив в будущем. При лицензировании эксперты сравнивают предлагаемую для использования технологию с ВАТ ("Best available technology") – лучшей из доступных технологий, а также с ВРТ ("Best possible technology") – лучшей из возможных технологий. ВАТ в отличие от ВРТ осуществлена на практике. Таким образом, в основу оценок ЭЧП заложены не конкретные числовые значения, а уровень приемлемых на сегодняшний день, а также лучших достигнутых в производстве показателей, что делает данную методику одним из основных принципов непрерывного совершенствования производства. Можно прогнозировать, что расчеты экобалансов в ближайшие годы станут обычными и для российской экономики.

И все-таки – классическая схема И все-таки – классическая схема

Исходя из сказанного, оценка перспектив использования различных технологий и агрегатов может иметь более обоснованный характер. Основные споры идут вокруг способов извлечения металла из железорудного сырья. (Предположения о возможности использования в шихте только железного лома себя не оправдали и не поддерживаются серьезными аналитиками.) Из предложенных в различных странах способов получения первичного металла конкурентоспособными являются следующие:

– доменное производство чугуна и ферросплавов;

– низкотемпературное восстановление руды с получением твердого металлизованного продукта (металлизованные окатыши или "губчатое железо");

– высокотемпературное восстановление руды с получением жидкого чугуна;

– комбинация низкотемпературного и жидкофазного восстановления в двух различных агрегатах с получением жидкого чугуна.

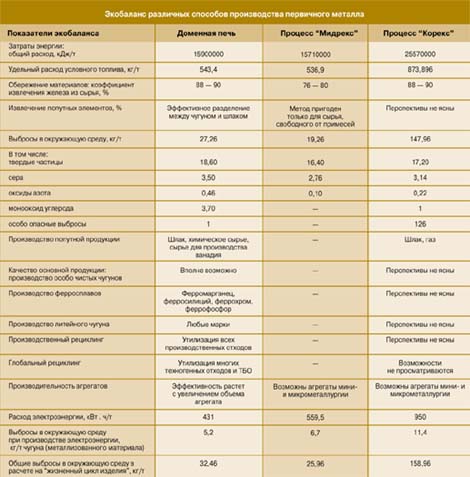

Рассмотрим экобалансы трех процессов, реализованных в промышленных масштабах: доменное производство, производство металлизованных окатышей по методу "Мидрекс" (Оскольский электрометаллургический комбинат и ряд предприятий за рубежом) и комбинированное восстановление по методу "Корекс" (заводы в Южно-Африканской республике и Южной Корее). Результаты расчетов, где учтены расход энергии и материалов, а также выбросы при добыче, транспортировке и подготовке сырья и топлива, приведены в таблице.

Анализ экобалансов позволяет более обоснованно прогнозировать перспективы различных технических решений и производств, однако при этом необходимо учитывать и иные, не менее важные факторы. Так, среди способов производства черных металлов, представленных в таблице, несомненные преимущества – у твердофазного восстановления железа (процесс "Мидрекс"). Однако этот способ базируется на использовании богатых или легкообогатимых, чистых от примесей руд, запасы которых весьма ограничены. При этом используются природный газ и продукты нефтепереработки, ресурсы которых также небеспредельны. Поэтому твердофазное восстановление будет применяться весьма умеренно, и суммарная доля мирового производства металлов этим способом, скорее всего, не превысит 5 – 10 %.

Процесс "Корекс" и особенно разрабатываемые новые процессы жидкофазного восстановления имеют перспективы в расчете на плавку обогащенного и окускованного железорудного сырья. Однако и в этом случае возникают серьезные экологические ограничения. Поэтому здесь наиболее перспективна микрометаллургия – предприятия небольшой мощности производительностью 10 – 50 тыс. т в год.

Объективный анализ показывает, что развитие массовой металлургии и впредь будет связано с классической схемой "подготовка сырья – доменная печь – конвертер". Объективный анализ показывает, что развитие массовой металлургии и впредь будет связано с классической схемой "подготовка сырья – доменная печь – конвертер".

Доменная плавка – один из немногих промышленных процессов, сохранивших свою сущность и значимость при всех технических революциях. Дело в том, что плавка – единый технический процесс, в котором органически сопряжены явления различной физической природы, объединенные общими задачами. Критика доменной плавки с позиции частных показателей является некорректной, так как игнорирует системный подход. Замена этого процесса новым, обладающим частными преимуществами, так же нерациональна, как разрушение естественного биологического или социального организма в погоне за иллюзорными или недолговечными благами. Эволюционное развитие доменного процесса идет по пути сокращения расхода кокса – основного энергоносителя, дефицит которого определяет развитие черной металлургии.

Методы экономии кокса хорошо разработаны. Эффективная их реализация ограничивается приближением степени использования энергии газов к предельной по термодинамическим условиям, деформацией температурного поля печи в неблагоприятном направлении, неполнотой превращений углеводородов и твердого углерода, а также размягчения и ожижения зольного остатка углей в дутьевом потоке и фурменном очаге. Снятие указанных ограничений с вовлечением в топливный баланс доменного производства высокозольных углей достигается путем припечной газификации этих углей и вдувания в фурменную зону продуктов газификации. При этом ожижение смолы происходит в газификаторе за счет тепла угля. Вдувание в горн горячих восстановительных газов и продуктов газификации угля позволит заменить газ, образующийся из кокса, и может рассматриваться как новый этап реформации доменного процесса на пути перехода к малококсовой плавке.

В доменных печах на предприятиях России и Украины при разных условиях расход кокса может быть сокращен до 300 кг/т чугуна при полном выводе природного газа за счет вдувания горячих восстановительных газов. Для печей с более низкой теплопотребностью процесса (условия фирм "Ниппон Кокан", "Тиссен" и др.) применение новой технологии позволит снизить расход кокса до 250 кг/т чугуна.

Не только чугун

Хотя основным назначением доменной печи является производство первичного черного металла, ее технология и конструкция в равной мере адаптированы к получению полиметаллических лигатур, шлаковых расплавов и горючих газов, которые в настоящее время квалифицируются преимущественно как побочные продукты. Однако при иной постановке задачи побочным продуктом может стать чугун.

Сегодня значительная доля чугуна производится из комплексных полиметаллических руд, содержащих титан, хром, ванадий, медь, мышьяк, редкоземельные металлы. Доля таких руд будет в дальнейшем возрастать. Количество примесей в чугуне до сих пор практически неконтролируемо. Перевод плавки комплексных руд в русло управляемого процесса требует иного подхода. Прежде всего необходима переориентация доменной плавки на максимально полное извлечение основных примесей через получение полиметаллических лигатур или перевод примесных элементов в шлак с последующей его переработкой.

Уже сегодня разработками Института металлургии Уральского отделения РАН доказана возможность получения в доменной печи, наряду с чугуном, титанистых шлаков с дальнейшим использованием их в титановом производстве. Исследования уральских и казахских специалистов доказали возможность получения в доменной печи глиноземистых шлаков с последующим использованием их для производства глинозема. Перечень аналогичных технологий может быть продолжен.

Металлургия является универсальной отраслью народного хозяйства, способной утилизировать как техногенные, так и бытовые отходы. Они, главным образом, находятся в форме оксидов и их соединений. Поэтому чаще всего утилизация должна проводиться в виде восстановительных операций с получением металлов. В связи с этим аглодоменное производство должно выполнять основную роль при переработке, кроме собственно металлургических, еще и отходов энергетики, машиностроения, химии и др., а также твердых бытовых. Большое значение при этом приобретают доменные печи небольшого объема, позволяющие гибко реагировать на потребности общества и, что немаловажно, расположенные в небольших городах, целиком зависящих от устаревших металлургических производств. Малые доменные печи являются агрегатами, наиболее приспособленными к переработке твердых бытовых отходов. В них практически не образуется вторичных экологически опасных компонентов, что характерно для действующих ныне мусоросжигающих установок, и достигается полная утилизация отходов.

Уже сегодня можно решать задачи переработки в аглодоменном производстве шлаков медеплавильных предприятий с получением медистых чугунов и лигатур, пользующихся большим спросом на мировом рынке, отходов хроматного производства с получением феррохрома, золошлаковых отходов с получением лигатур сложного состава, отходов гальванического производства и пр. При этом возникает ряд проблем научного и технологического характера. Среди первых – термодинамика и кинетика восстановления сложных систем с получением сложных твердых растворов, практически не изученная до настоящего времени, методы селективного извлечения металлов из лигатур, повышение температурного уровня доменной плавки для трудновосстанавливаемых элементов и т.д.

В металлургическом комплексе доменная печь является также энергетическим агрегатом, снабжающим доменным газом другие переделы. Эта функция даже в существующих условиях может преобладать, а в перспективе способна стать не менее важной, чем производство чугуна.

Доменная печь – один из наиболее совершенных газификаторов кускового топлива. Она может быть настроена на получение горячих восстановительных газов для вдувания в другие печи, но способна работать и как генератор отопительного газа для энергетических нужд. Доменная печь – один из наиболее совершенных газификаторов кускового топлива. Она может быть настроена на получение горячих восстановительных газов для вдувания в другие печи, но способна работать и как генератор отопительного газа для энергетических нужд.

Таким образом, доменная печь, являясь многоцелевым агрегатом, легко может быть перестроена на технологию, в которой доминирует одна из ее основных функций – получение первичного металла, шлака заданного состава, газа требуемых параметров путем газификации твердого топлива. При осуществлении каждой из этих функций частично выполняются и остальные, но во всех случаях может решаться задача утилизации отходов, особенно бытовых.

В металлургии наступающего века значимость указанных функций доменной печи будет соизмерима. Схема использования печей может быть представлена следующим образом. Наиболее совершенные будут ориентированы на проплавление руд, максимально свободных от примесей, с выплавкой чугуна, оцениваемого на мировом рынке в 2 – 3 раза выше обычного. Такой чугун идет на выплавку качественных сталей и должен содержать менее 0,05 % марганца, 0,1 – 0,2 % кремния, 0,01 – 0,02 % серы и фосфора и не содержать титана, хрома, ванадия, никеля. Ежегодно 15 – 20 млн. т такого чугуна можно выплавлять из руд месторождений КМА. Другие доменные печи будут выплавлять чугун из комплексных полиметаллических руд с ориентацией на извлечение попутных компонентов. Доля первичного металла, получаемого внедоменным способом, вряд ли превысит 20 %. Большая часть ныне резервных доменных печей будет выполнять энергетическую и санитарно-экологическую функцию с попутной выплавкой небольшого количества чугуна в соответствии с региональным балансом металла. Такая схема функционирования металлургии отвечает эволюционному характеру развития отрасли, которая и в наступающем столетии, заметно расширив свои возможности, сохранит базовую роль в общественном производстве.

|

назад

назад

Черная металлургия, одна из древнейших отраслей производства (первое упоминание – в Библии, где сообщается о кузнеце по имени Тубал-Каин), – базовая во все времена. И нынешний этап развития цивилизации по-прежнему прочно связан с железом.

Черная металлургия, одна из древнейших отраслей производства (первое упоминание – в Библии, где сообщается о кузнеце по имени Тубал-Каин), – базовая во все времена. И нынешний этап развития цивилизации по-прежнему прочно связан с железом. Основной экологической проблемой черной металлургии является высокая степень концентрации производства, порой необоснованно большой единичный объем основных металлургических агрегатов, что обуславливает значительный размер выбросов в атмосферу на ограниченном пространстве. В России это усугубляется тем, что черная металлургия представлена в основном морально и физически устаревшими агрегатами, введенными в эксплуатацию в 30-е – 60-е годы, спроектированными без учета экологических требований. На современных агрегатах выбросы, как правило, в 1,5 – 2 раза меньше.

Основной экологической проблемой черной металлургии является высокая степень концентрации производства, порой необоснованно большой единичный объем основных металлургических агрегатов, что обуславливает значительный размер выбросов в атмосферу на ограниченном пространстве. В России это усугубляется тем, что черная металлургия представлена в основном морально и физически устаревшими агрегатами, введенными в эксплуатацию в 30-е – 60-е годы, спроектированными без учета экологических требований. На современных агрегатах выбросы, как правило, в 1,5 – 2 раза меньше. И все-таки – классическая схема

И все-таки – классическая схема Объективный анализ показывает, что развитие массовой металлургии и впредь будет связано с классической схемой "подготовка сырья – доменная печь – конвертер".

Объективный анализ показывает, что развитие массовой металлургии и впредь будет связано с классической схемой "подготовка сырья – доменная печь – конвертер".

Доменная печь – один из наиболее совершенных газификаторов кускового топлива. Она может быть настроена на получение горячих восстановительных газов для вдувания в другие печи, но способна работать и как генератор отопительного газа для энергетических нужд.

Доменная печь – один из наиболее совершенных газификаторов кускового топлива. Она может быть настроена на получение горячих восстановительных газов для вдувания в другие печи, но способна работать и как генератор отопительного газа для энергетических нужд.