Леонид Смирнов

Член-корреспондент РАН, генеральный директор ГНЦ РФ "Уральский институт металлов"

Одним из наиболее эффективных легирующих элементов стали является ванадий. Для России его значимость особенно высока, так как этот металл заменяет вольфрам, молибден, никель и ниобий, запасы которых ограничены. Зато Россия обладает крупными запасами ванадия, сосредоточенными, главным образом, в месторождениях титаномагнетитовых руд. Один лишь Качканарский рудный комплекс содержит более 9 млн. т ванадия. Большие его запасы есть на Южном Урале в перспективных месторождениях ильменит-титаномагнетитов. В 2000 году начнется разработка расположенного в зоне БАМа Чинейского месторождения таких же руд, которое по прогнозным запасам ванадия (более 50 млн. т) является крупнейшим в мире. Одним из наиболее эффективных легирующих элементов стали является ванадий. Для России его значимость особенно высока, так как этот металл заменяет вольфрам, молибден, никель и ниобий, запасы которых ограничены. Зато Россия обладает крупными запасами ванадия, сосредоточенными, главным образом, в месторождениях титаномагнетитовых руд. Один лишь Качканарский рудный комплекс содержит более 9 млн. т ванадия. Большие его запасы есть на Южном Урале в перспективных месторождениях ильменит-титаномагнетитов. В 2000 году начнется разработка расположенного в зоне БАМа Чинейского месторождения таких же руд, которое по прогнозным запасам ванадия (более 50 млн. т) является крупнейшим в мире.

Ванадий традиционно используется при производстве быстрорежущих, теплоустойчивых, конструкционных высоколегированных, жаропрочных и нержавеющих сталей. Ванадий традиционно используется при производстве быстрорежущих, теплоустойчивых, конструкционных высоколегированных, жаропрочных и нержавеющих сталей.

В Уральском институте металлов (УИМ) еще в 50-е годы впервые в мировой практике изучено влияние ванадия на структуру и свойства сталей массового назначения. Дальнейшими исследованиями отечественных и зарубежных ученых установлено, что введение ванадия в сталь в количестве 0,05 – 0,2 % обеспечивает повышение ее прочности на 10 – 30 % как в горячекатаном, нормализованном состоянии, так и после закалки с отпуском.

Был разработан принципиально новый способ направленного воздействия на структуру и свойства стали – метод карбонитридного упрочнения, который включает в себя дисперсионное – за счет выделения мелкодисперсных карбидов ванадия – измельчение зерна стали, образование совершенной субзеренной структуры. Мелкодисперсные карбонитриды ванадия (4 – 5 нм) выделяются в процессе охлаждения стали после прокатки, при нормализации, а также при закалке и отпуске. Они тормозят движение дислокаций, инициируемое приложением внешних нагрузок, что и приводит к повышению прочностных свойств. По данным проф. М. Гольдштейна (УИМ) и М. Корчинского (корпорация "Страткор"), в общем упрочнении стали доля дисперсионного составляет 20 – 25 %, а зернограничного – 30 – 40 %, остальное вносят легирование твердого раствора и дислокационное упрочнение.

Дальнейшими работами было показано, что при совместном легировании стали ванадием (0,05 – 0,2 %), азотом (0,01 – 0,02 %) и алюминием (0,01 – 0,02 %) достигается еще большая прочность, сопровождаемая уменьшением склонности к хрупким разрушениям. Это обусловлено дополнительным измельчением аустенитного зерна за счет выделения нитридов алюминия. Мелкое зерно аустенита наследуется затем и действительным ферритным зерном или перлитной колонией. Поэтому в сталях с карбонитридами ванадия можно обеспечить повышение предела текучести с одновременным понижением склонности металла к хрупким разрушениям, что обычно достигается выбором оптимального содержания легирующих элементов, а также вида и параметров термической обработки.

При микролегировании ванадием и ниобием карбонитриды ванадия вносят существенный вклад в упрочнение, а карбиды ниобия способствуют измельчению зерна. Такое микролегирование очень эффективно, в частности, для низкоуглеродистой строительной стали, прокатанной с контролируемым упрочнением.

Исследования, выполненные в УИМе, показали, что для получения низкой температуры перехода в хрупкое состояние и высокой величины работы развития трещины оптимальное содержание карбонитрида ванадия должно находиться в пределах 0,09 – 0,13 %.

Ванадий уникален еще и тем, что так же, как и кремний, не подавляет образование в стали феррита. В результате эта добавка препятствует образованию бейнита или пластинчатых составляющих структуры в зонах термического влияния сварки, которые могут обусловливать охрупчивание этих зон. Еще ванадий аналогично молибдену задерживает образование перлита, что используется в некоторых сталях для трубопроводов. Ванадий можно применять в сочетании с никелем, который вводят в сталь для упрочнения твердого раствора. В последнее время с целью измельчения зерна используют ускоренное охлаждение стали после прокатки. При такой технологии ванадий исключительно полезен для достижения заданных микроструктуры и свойств металла.

Перспективные исследования последних лет убедительно доказали: при определенной композиции микролегирования конструкционных сталей ванадием и азотом совместно с другими нитридообразуюшими элементами можно получить высокие показатели конструктивной прочности (т.е. высокие значения собственно прочности, пластичности, выносливости, сопротивления хрупким разрушениям) одновременно с хорошей обрабатываемостью резанием непосредственно после регламентированных режимов прокатки, контролируемой штамповки (ковки) с исключением завершающей операции закалки с отпуском. Последнее дает огромные преимущества, поскольку предотвращает закалочные трещины, сводит к минимуму коробление.

Созданные теоретические и технологические основы управления структурой и свойствами микролегированных ванадием сталей совместно или раздельно с деформационно-термическим упрочнением позволяют разрабатывать широкий спектр сталей различного назначения и уровня прочностных, пластических и служебных характеристик.

В 60 – 70-е годы после начала разработки качканарских руд и резкого увеличения объемов производства феррованадия и других ванадийсодержащих сплавов учеными разработано большое число марок низколегированных сталей для строительства, машиностроения, производства нефтяных и газопроводных труб, железнодорожных рельсов, колес, бандажей, автомобильного листа и др. Отечественный приоритет на новые решения, положенные в основу принципов легирования, технологии производства и использования стали с карбонитридным упрочнением, только в Уральском институте металлов защищен более чем 200 авторскими свидетельствами и патентами.

За рубежом стандартизированных сталей с ванадием больше, чем в наших ГОСТах. В США из 74 низколегированных марок сталей 37 – с ванадием, еще 7 – с ванадием и ниобием. Стали с ванадием имеются в стандартах Германии, Франции, Японии.

Стали могут эксплуатироваться как в обычных климатических условиях, так и при температуре ниже минус 40о С (северное исполнение). В этом случае гарантируется ударная вязкость при температуре минус 70оС.

Использование в промышленном строительстве сталей, имеющих повышенную и высокую прочность, обеспечивает существенную экономию металла. Насколько она значительна, хорошо видно на примере замены углеродистой стали марки Ст3 в строительных металлоконструкциях на низколегированные стали более высокой прочности (по данным ЦНИИпроектстальконструкции). По последним данным, полученным УИМ совместно с НТМК, уровень механических свойств двутавровых балок класса прочности 345, соответствующих требованиям к низколегированным сталям повышенной прочности, достигается при вводе в сталь Ст3 не менее 0,03 % ванадия при толщине проката не более 10 мм и не менее 0,06 % ванадия при толщине проката свыше 10 мм.

Особенно широко в строительстве применяется сталь 16Г2АФ, которая поставляется в виде толстого листа, электросварных и горячекатаных труб (диаметром до 420 мм). Подобные стали имеются и за рубежом. Снижение расхода металла при замене сталей типа 14Г2, 10Г2С1 на ванадийсодержащие составило 18 – 23 %.

Одна из основных областей применения высокопрочной низколегированной стали с ванадием – трубы для магистральных нефте- и газопроводов. Впервые электросварные трубы из стали с карбонитридным упрочнением использованы при строительстве газопровода в районе Уренгоя. При этом удалось уменьшить толщину стенки трубы с 11 до 9 мм.

Высокопрочные низколегированные стали с ванадием, а также с ванадием и азотом широко применяются для трубопроводов в Северной Америке и Западной Европе. Помимо повышенных прочностных свойств, они имеют высокую надежность против хрупких разрушений. А поскольку трубопроводы в Европе проходят через густонаселенные районы, это свойство металла особенно ценится.

Остро стоит вопрос снижения в строительных сталях и особенно в сталях для газопроводных труб, эксплуатируемых при отрицательных температурах, содержания серы и фосфора, газов и неметаллических включений. Это требует специальных операций по обработке жидкого металла – внепечного рафинирования, вакуумирования, раскисления сплавами, содержащими кальций, продувки инертными газами. Кроме того, сильное влияние на качество стали оказывают обычно неконтролируемые и неудаляемые в процессе плавки примеси цветных металлов. В связи с этим перспективно использование в качестве шихты природнолегированных ванадием чугуна и стального полупродукта из него, а также металлизованных окатышей. Еще 20 лет назад первая промышленная выплавка стали с использованием в шихте до 25 – 50 % металлизованных окатышей была проведена на Череповецком и Орско-Халиловском комбинатах в 100-тонных электродуговых печах по технологии УИМ. Доказано, что такая сталь обладает более высокими, чем серийная, значениями работы распространения трещины и доли вязкой составляющей в изломе образцов при всех температурах.

В Уральском институте металлов проведены работы по легированию ванадием ряда машиностроительных сталей. Введение примерно 0,1 % ванадия в известные стали 20, 40, 40Х, 38ХС, 36Г2С и др. обеспечивает повышение их прочности на 10 – 20 % и увеличивает срок службы. Такой металл может применяться в различных отраслях промышленности, например, в производстве бурильных труб, шпилек крепления двигателя, шестерен, валов, осей и т.д.

Конструкционные легированные стали, разработанные в институте, в ряде случаев способны заменять более дорогостоящие хромоникелевые. Комплекс высоких механических свойств позволяет выпускать из них машиностроительные детали ответственного назначения – буровые замки и штанги, баллоны высокого давления и др. Так, стойкость пик пневматического лома из стали 35Х2АФ, комплексно легированной ванадием, азотом и алюминием, в 1,5 – 4 раза превышает стойкость пик из стали 40ХН2МА. Сочетание прочной – за счет карбонитридов ванадия – матрицы и мелкозернистой структуры в этой стали обеспечивает по сравнению с никельсодержащей увеличение работы зарождения трещины и повышает усталостную прочность.

Максимальные значения конструктивной прочности для среднелегированных конструкционных марок имеют легированные ванадием вместе с азотом и нитридообразующими элементами стали нового поколения после деформационно-термического упрочнения с применением высоких гидростатических давлений. Они предназначены для ответственных деталей высоконагруженных конструкций – пальцев гусеничных машин, шпилек крепления для строительных конструкций, мостов и др. Максимальные значения конструктивной прочности для среднелегированных конструкционных марок имеют легированные ванадием вместе с азотом и нитридообразующими элементами стали нового поколения после деформационно-термического упрочнения с применением высоких гидростатических давлений. Они предназначены для ответственных деталей высоконагруженных конструкций – пальцев гусеничных машин, шпилек крепления для строительных конструкций, мостов и др.

Известно также микролегирование ванадием сталей транспортного назначения. УИМ и НТМК разработали технологию легирования с использованием ванадиевого чугуна и ванадийсодержащего конвертерного шлака. Рельсы из такого металла в горячекатаном состоянии имеют предел прочности на 30 – 50 н/мм2, а после закалки и отпуска на 15 – 30 н/мм2 выше, чем у рельсов из нелегированной стали. А легирование ванадием колесобандажных сталей повышает предел прочности на 40 – 50 н/мм2.

Полигонные и эксплуатационные испытания термоупрочненных рельсов из стали, раскисленной сплавом FeSiCaV, свидетельствуют, что их долговечность в 1,25, а надежность в 1,22 раза выше, чем у рельсов из стали без ванадия, раскисленной алюминием. Колеса из стали с ванадием при полигонных испытаниях под грузовым составом имеют на 13 – 17 % большую износостойкость и в 1,15 раза больший пробег до начала образования усталостных трещин, чем колеса из углеродистой стали.

В настоящее время Уральский институт металлов совместно с НТМК разрабатывает для рельсов высокопрочную хромистую сталь с ванадием и азотом. Рельсы из нее в горячекатаном состоянии должны обладать такими же свойствами, как рельсы из углеродистой стали с ванадием после объемной закалки.

Весьма перспективно применение сталей с ванадием в автомобилестроении. В Японии, например, именно эта отрасль является основным потребителем подобных марок металла. В отечественной промышленности использование стали для глубокой вытяжки (0,02 – 0,04 % ванадия) взамен спокойной при изготовлении листа для автомобильных кузовов дает экономический эффект за счет увеличения на 8 – 18 % выхода годного и повышения прочностных характеристик. Увеличить использование ванадиевых сталей в автомобилестроении может разработанная в последние годы технология производства сверхлегкого листа толщиной 2 мм и менее.

По данным международного технического комитета по ванадию – ВАНИТЕК, использование двухфазных ванадийсодержащих сталей для изготовления частей легковых автомобилей, подвергающихся холодной деформации (колес, бамперов), а также применение ванадийсодержащих прокованных среднеуглеродистых сталей в производстве легковых и грузовых автомобилей привело к значительной экономии на операциях термообработки. Использование подобной стали для рессор на 10 – 30 % повышает их долговечность.

Уральский институт металлов в течение многих лет возглавляет работы по созданию передовых технологий производства качественных низколегированных ванадийсодержащих сталей для литых деталей различного назначения. Разработка дешевых способов легирования ванадием путем введения конвертерного ванадийсодержащего шлака открыла широкий путь для производства различных марок сталей. Их применение обеспечивает получение высокопрочных, износостойких деталей и примерно на 10 – 15 % уменьшает вес отливок.

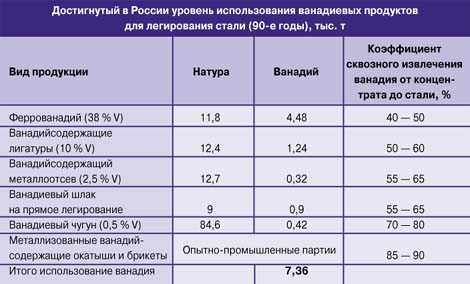

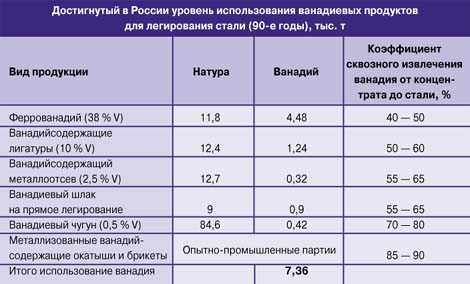

Кроме традиционного легирования феррованадием, институтом совместно с заводами разработаны новые составы ванадийсодержащих лигатур и эффективные способы производства низколегированных сталей с использованием ванадийсодержащего чугуна, конвертерного ванадийсодержащего шлака и металлоотсева, ванадийсодержащих металлизованных окатышей (см. таблицу).

Сегодня мировое производство микролегированных высокопрочных сталей оценивается в 5 – 7 % от общего количества. Расширение областей использования таких сталей может в перспективе привести к росту доли их выпуска до 20 %. Ведь мировые тенденции в металлургии и смежных отраслях свидетельствуют о растущей потребности в низколегированных ванадийсодержащих сталях массового назначения.

В России – ситуация иная. Наша страна, занимавшая десять лет назад второе место в мире по производству и потреблению ванадия, сегодня утратила эти позиции. Из-за сокращения потребностей внутреннего рынка в качественном металле и устойчивой ориентации экспорта на рядовую сталь предприятия резко сократили производство ванадийсодержащих сталей. По неполным данным, фактическое потребление ванадия в отечественной металлургии составило в 1996 году всего 1640 т против 8300 т в 1991 году. Нынешние заявки не превышают 2600 т. В свою очередь это привело к снижению производства феррованадия на российских предприятиях до 5,4 тыс. т в 1998 году, что в 3 – 3,5 раза меньше в сравнении с лучшими достигнутыми показателями. Так, резко снижен выпуск феррованадия в АК "Тулачермет", а основная часть производимой здесь пятиокиси ванадия идет на экспорт.

Между тем ванадийсодержащие стали необходимы российской промышленности. По расчетам, перспективная потребность в низколегированных ванадиевых сталях для строительства может составить 1,2 млн. т в год. Потребность в таких же сталях для производства нефтегазовых труб уже в ближайшее время достигнет 1,5 млн. т в год, а в дальнейшем вырастет до 3 млн. т. Выпуск ванадийсодержащих сталей транспортного назначения в конце 80-х годов достигал 1,5 млн. т. Такое количество опять может быть востребовано. Это же можно сказать о ванадийсодержащих сталях для автомобилестроения и других отраслей.

С учетом мировых тенденций можно сделать прогноз: в России выпуск низколегированных сталей с ванадием достигнет 15 – 20 %. Даже при годовом уровне производства в 50 млн. т – такова ближняя перспектива - ванадиевых сталей надо будет 6 – 8 млн. т в год.

После ввода в эксплуатацию Чинейского ГОКа производство ванадия может увеличиться на 35 – 40 %. Потребуется восстановление выпуска ванадиевых легирующих материалов в прежних объемах. Для этого есть все необходимые предпосылки: ресурсы, прогрессивные технологии легирования, большое число разработанных и освоенных в производстве марок сталей, эффективность которых многократно подтверждена их использованием в различных отраслях хозяйства.

|

назад

назад

Одним из наиболее эффективных легирующих элементов стали является ванадий. Для России его значимость особенно высока, так как этот металл заменяет вольфрам, молибден, никель и ниобий, запасы которых ограничены. Зато Россия обладает крупными запасами ванадия, сосредоточенными, главным образом, в месторождениях титаномагнетитовых руд. Один лишь Качканарский рудный комплекс содержит более 9 млн. т ванадия. Большие его запасы есть на Южном Урале в перспективных месторождениях ильменит-титаномагнетитов. В 2000 году начнется разработка расположенного в зоне БАМа Чинейского месторождения таких же руд, которое по прогнозным запасам ванадия (более 50 млн. т) является крупнейшим в мире.

Одним из наиболее эффективных легирующих элементов стали является ванадий. Для России его значимость особенно высока, так как этот металл заменяет вольфрам, молибден, никель и ниобий, запасы которых ограничены. Зато Россия обладает крупными запасами ванадия, сосредоточенными, главным образом, в месторождениях титаномагнетитовых руд. Один лишь Качканарский рудный комплекс содержит более 9 млн. т ванадия. Большие его запасы есть на Южном Урале в перспективных месторождениях ильменит-титаномагнетитов. В 2000 году начнется разработка расположенного в зоне БАМа Чинейского месторождения таких же руд, которое по прогнозным запасам ванадия (более 50 млн. т) является крупнейшим в мире. Ванадий традиционно используется при производстве быстрорежущих, теплоустойчивых, конструкционных высоколегированных, жаропрочных и нержавеющих сталей.

Ванадий традиционно используется при производстве быстрорежущих, теплоустойчивых, конструкционных высоколегированных, жаропрочных и нержавеющих сталей. Максимальные значения конструктивной прочности для среднелегированных конструкционных марок имеют легированные ванадием вместе с азотом и нитридообразующими элементами стали нового поколения после деформационно-термического упрочнения с применением высоких гидростатических давлений. Они предназначены для ответственных деталей высоконагруженных конструкций – пальцев гусеничных машин, шпилек крепления для строительных конструкций, мостов и др.

Максимальные значения конструктивной прочности для среднелегированных конструкционных марок имеют легированные ванадием вместе с азотом и нитридообразующими элементами стали нового поколения после деформационно-термического упрочнения с применением высоких гидростатических давлений. Они предназначены для ответственных деталей высоконагруженных конструкций – пальцев гусеничных машин, шпилек крепления для строительных конструкций, мостов и др.